Saldatura a punti: tecnica chiave nell’industria manifatturiera

Gli indicatori economici raggiunti finora dall’industria automobilistica sono dovuti, tra gli altri, allo sviluppo di processi tecnologici che consentano la creazione di legami solubili e insolubili di componenti metallici.

Nel caso di giunzioni insolubili, la saldatura a punti gioca un ruolo fondamentale, ma il suo principio di funzionamento è solitamente poco conosciuto. L’articolo seguente fornisce i dettagli di questa tecnologia.

Definizione di saldatura

La saldatura è un metodo per unire componenti metallici, noto da centinaia di anni, anche se lo sviluppo più dinamico di questa tecnologia è avvenuto solo nel XIX secolo, perché solo allora l’elettricità si è diffusa.

Si noti che non è possibile saldare solo corrente elettrica (es. saldatura a fiamma) e non necessariamente solo metalli (es. saldatura per attrito). Allo stesso tempo, è un dato di fatto che nella maggior parte dei casi per saldatura si intende l’operazione di unire parti metalliche realizzate come elementi strutturali separati, con l’ausilio di un legante insolubile.

Le forze di legame tra gli atomi e le molecole dei materiali vengono utilizzate per la connessione. Questa connessione avviene riscaldando localmente i due elementi sopra i loro punti di fusione. È importante notare che se tale connessione è fatta utilizzando un metallo con un punto di fusione più basso e completamente diverso, si parla di brasatura.

Distinguiamo anche tra saldatura e brasatura. Nel primo caso, il giunto e le sue immediate vicinanze vengono fusi in un comune bagno di metallo (viene fusa anche la bacchetta di saldatura), da cui viene poi formata una giunzione dopo il raffreddamento.

La saldatura a pressione differisce in quanto qui, invece di creare un bagno di metallo, la connessione viene effettuata con la forza.

Saldatura a resistenza

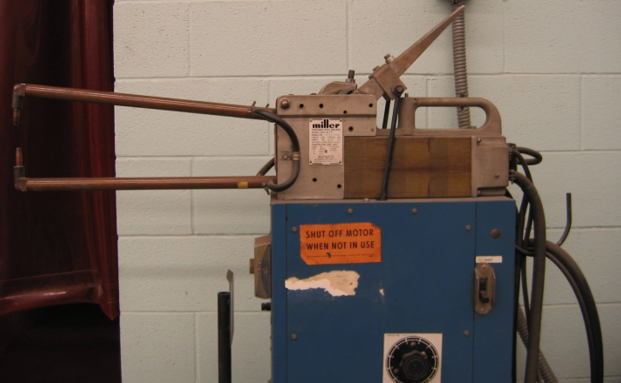

Un tipo di saldatura è la saldatura a resistenza. Si tratta di una soluzione combinata, in cui il calore della corrente elettrica riscalda i lembi degli elementi uniti, che vengono poi uniti mediante massicci morsetti. La corrente è tipicamente elevata (3000-15000 A) e la tensione di esercizio è particolarmente bassa (1-10 V).

Storia e principio di funzionamento

Questa soluzione fu scoperta da Elihu Thomson già nel 1877 e brevettata nel 1886, ma la sua attuazione pratica non ebbe luogo fino al 1925 circa.

Con lo sviluppo dell’industrializzazione, i vantaggi della saldatura a punti sono diventati sempre più evidenti.

Nel caso della saldatura a punti, vengono utilizzati due elettrodi, il più delle volte realizzati in una lega di rame, che concentrano la corrente che scorre in un punto, da cui deriva il nome.

I pezzi sono tenuti insieme dalla forza di serraggio, cioè dalla pressione generata dagli elettrodi. Lo spessore dei pezzi è solitamente compreso tra 0,5 e 3 mm. Quando la corrente è sufficientemente elevata, il materiale dei due elementi si fonde e forma una saldatura.

Ciò che rende questa procedura davvero attraente fino ad oggi è il breve tempo di esecuzione e la precisione. Una grande quantità di energia può essere erogata in un punto molto piccolo in un tempo molto breve, quindi non è necessario riscaldare l’intero pezzo.

La quantità di calore generata dipende dalla resistenza tra i due elettrodi, dal flusso di corrente e dal tempo di saldatura.

Poiché i parametri sono calcolabili, l’automazione dei processi è facile da implementare, ne parleremo più avanti.

Descrizione

La puntatura è tipicamente suddivisa in tre fasi di lavoro. Il primo è il bloccaggio (quando viene generata una forza meccanica per mantenere i pezzi in contatto durante il processo).

La seconda fase è la fase elettrica, in cui avviene la saldatura vera e propria – di solito impiega da 0,01 a 0,6 secondi, a seconda dello spessore dei metalli, della qualità del materiale, dell’intensità di corrente e del diametro dell’elettrodo.

Naturalmente, possono verificarsi problemi anche durante la saldatura a punti. Una pressione eccessiva può causare incrinature e piegature del materiale, che possono influire sulla resistenza e sulle prestazioni a fatica.

Un notevole vantaggio, tuttavia, è il breve tempo di saldatura, anche se gli elettrodi potrebbero non essere ancora in grado di fornire la velocità appropriata per il processo.

È stata trovata una soluzione per questo, che chiamiamo saldatura a doppio impulso. L’idea è che anche se i due elettrodi non si toccano correttamente durante il primo contatto, è comunque sufficiente fondere i pezzi, seguita dalla formazione di una giunzione nella seconda fase.

La scelta della corrente giusta è fondamentale per diversi motivi: una corrente troppo bassa non creerà una giunzione e una corrente troppo alta può bruciare un buco nel materiale.

Gli elettrodi sono in contatto con una superficie che presenta proprietà diverse, quindi anche la resistenza dell’elettrodo non sarà costante. Per risolvere questo problema, le moderne apparecchiature/robot di saldatura monitorano il processo di saldatura in tempo reale e correggono i valori se necessario.

Applicazione pratica

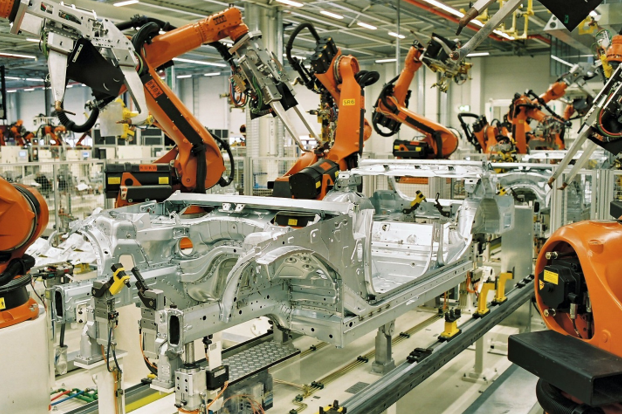

Da quanto sopra, si può vedere che la saldatura a punti è un’opzione eccellente per le linee di produzione automatizzate per aumentare la produttività con una significativa efficienza in termini di costi.

Nell’industria automobilistica, gli impianti di assemblaggio spesso producono solo parti di carrozzeria, che nella maggior parte dei casi sono parti in lamiera stampata in acciaio, alluminio o altre leghe metalliche.

Devono essere saldati in modo preciso, rapido ed economico, ed è qui che la saldatura a punti si è rivelata la soluzione ideale.

Con la diffusione delle leghe di alluminio si è dovuto tenere conto della necessità di erogare una corrente più elevata per via di una maggiore conducibilità termica, ma anche con questa modifica questa soluzione è la più economica.

Attualmente, queste attività in ogni impianto di assemblaggio sono eseguite da robot, così come negli impianti di verniciatura.

Un altro campo di applicazione comune per la saldatura a punti è quello delle celle delle batterie. Che si tratti di una batteria al nichel o al litio, le celle sono generalmente collegate ai terminali mediante strisce di nichel relativamente sottili. I produttori sono passati dalla saldatura tradizionale alla saldatura a punti perché può prevenire il surriscaldamento della batteria, mentre i giunti di saldatura si danneggiano facilmente.

Fonte:

- https://hu.wikipedia.org/wiki/Hegeszt%C3%A9s_(f%C3%A9mek)

- https://www.amadaweldtech.eu/hu/tudasbazis/ellenallas-hegesztes

- https://wblog.wiki/hu/Spot_welding

- https://hu.wikipedia.org/wiki/Hegeszt%C3%A9s_(f%C3%A9mek)#/media/F%C3%A1jl:SMAW.welding.navy.ncs.jpg

- https://en.wikipedia.org/wiki/Spot_welding#/media/File:Spot_welder.miller.triddle.jpg

- https://en.wikipedia.org/wiki/Spot_welding#/media/File:BMW_Leipzig_MEDIA_050719_Download_Karosseriebau_max.jpg