Rigenerazione professionale delle pinze dei freni – visita allo stabilimento Budweg in Danimarca

L’azienda danese Budweg dimostra che si può prosperare nell’industria automobilistica, operando in una ristretta specializzazione. Da oltre 40 anni l’azienda si occupa esclusivamente della rigenerazione delle pinze dei freni. L’intero processo si svolge in un moderno stabilimento nella città di Odense, che abbiamo avuto modo di visitare grazie all’invito ricevuto. Durante la visita, abbiamo preso confidenza con ogni fase del processo di rigenerazione della pinza.

L’azienda Budweg e la sua idea imprenditoriale

L’azienda danese Budweg è stata fondata da Henning Larsen nel 1978 da due meccanici in una piccola officina. A quei tempi, la rigenerazione delle parti era una risposta alle esigenze del mercato, motivo per cui l’azienda si è sviluppata in modo sistematico. Nel 1999 è stata rilevata dai figli del fondatore. La portata delle operazioni era quindi sufficientemente solida per iniziare a fornire prodotti al di fuori della Danimarca. Un’altra pietra miliare nello sviluppo dell’attività di Budwega è stata la vendita di azioni alla società di investimento danese Capidea nel 2018. Ciò ha consentito di accelerare l’espansione del marchio Budweg in altri mercati, compreso il mercato italiano.

Magazzino ricambi Budweg in Danimarca

L’attuale fatturato annuo di Budweg è di 32 milioni di euro. Per un’azienda con un solo stabilimento produttivo, il risultato sembra impressionante, ma piuttosto modesto nel mercato internazionale in cui opera Budweg. Tuttavia, l’azienda ha una grande quota di mercato degli accessori. Ogni anno, la sua fabbrica lascia circa 800 mila terminali pronti per la vendita. È importante notare che non tutti sono offerti sul mercato con il marchio Budweg.

Se finora non hai conosciuto il marchio Budweg, ma hai mai installato pinze freno rigenerate di vari produttori, di componenti per impianto frenante, quasi sicuramente hai già avuto a fare con i prodotti della fabbrica Budweg.

Eco-fabbrica di parti ecologiche

Lo stabilimento produttivo Budweg segue la filosofia dell’azienda impegnata in attività a favore dell’ambiente. La rigenerazione stessa delle parti dei freni è già un’attività che dovrebbe essere considerata ecologica. Grazie ad esso, non è necessario produrre centinaia di migliaia di anime di nuove staffe mediante la lavorazione della ghisa. Tuttavia, Budweg ha anche deciso di migliorare il processo di rigenerazione stesso per renderlo rispettoso dell’ambiente. L’82% dell’energia utilizzata nello stabilimento proviene da fonti rinnovabili, principalmente pannelli fotovoltaici montati sul tetto dell’edificio. L’azienda dispone inoltre di un sistema di filtrazione e recupero dell’acqua. L’85% dell’acqua utilizzata dalla fabbrica viene purificata e riutilizzata.

Budweg sta anche cercando di sviluppare la sua offerta per le auto con le unità alternative. Ogni nuova auto elettrica o ibrida plug-in sul mercato è attentamente monitorata dall’azienda per essere in grado di offrire una pinza freno rigenerata per questo veicolo quando possibile (problemi di brevetto, ecc.). L’obiettivo è quello di coprire il mercato al 100% del settore EV. Complessivamente, la gamma di pinze Budweg copre circa il 98% della flotta europea di auto e veicoli commerciali leggeri con tutti i tipi di trasmissione.

Rigenerazione del morsetto di Budweg

Budweg ricostruisce i morsetti per autovetture e furgoni. Queste sono sia pinze anteriori che posteriori, nonché pinze del freno a mano e del freno a mano elettrico (EPB). L’azienda offre anche pezzi di ricambio per pinze e kit di riparazione. Naturalmente, il fulcro dell’attività dell’azienda è lo smontaggio delle pinze dei freni usurate e il ripristino delle stesse. La rigenerazione, tuttavia, richiede la sostituzione di molte parti con nuove. Pertanto, l’azienda collabora con fornitori indipendenti, ad esempio guarnizioni, pistoni o meccanismi a molla. La chiave di tale cooperazione è il controllo di qualità e il proprio sistema di test. L’obiettivo è mantenere il tasso di reclamo il più basso possibile. Questo è ora lo 0,3%.

Durante la nostra visita alla fabbrica Budweg, abbiamo visitato la fabbrica in ogni suo angolo, osservando il processo completo di rigenerazione della pinza dall’inizio alla fine. Siamo stati in grado di scattare foto di macchine o attrezzature di laboratorio, cosa che di solito non è gradita nelle fabbriche. Tuttavia, i rappresentanti della società Budweg affermano che il processo di rigenerazione che svolgono non è un segreto.

Quindi, mostriamo come viene eseguita la rigenerazione delle pinze dei freni nelle fasi successive.

Nuclei per la rigenerazione dei terminali: dove trovarli?

Budweg si rifornisce di terminali da una varietà di fonti in tutta Europa, comprese le società di demolizione private. I terminali che vanno allo stabilimento Budweg devono essere prima smistati e opportunamente etichettati. Il magazzino dell’azienda immagazzina costantemente circa 400 mila pinze pronte per il processo di rigenerazione.

Smistamento e qualificazione dei nuclei

La fase successiva dopo l’accettazione dei nuclei è la loro qualificazione e categorizzazione iniziale. I dipendenti leggono i numeri di serie incisi sulle pinze, ne controllano le condizioni tecniche e poi li indirizzano al reparto competente. I cartoni in cui arrivano le pinze in fabbrica vanno su un nastro trasportatore fino al frantoio e poi in un contenitore dove aspettano di essere rilavorati.

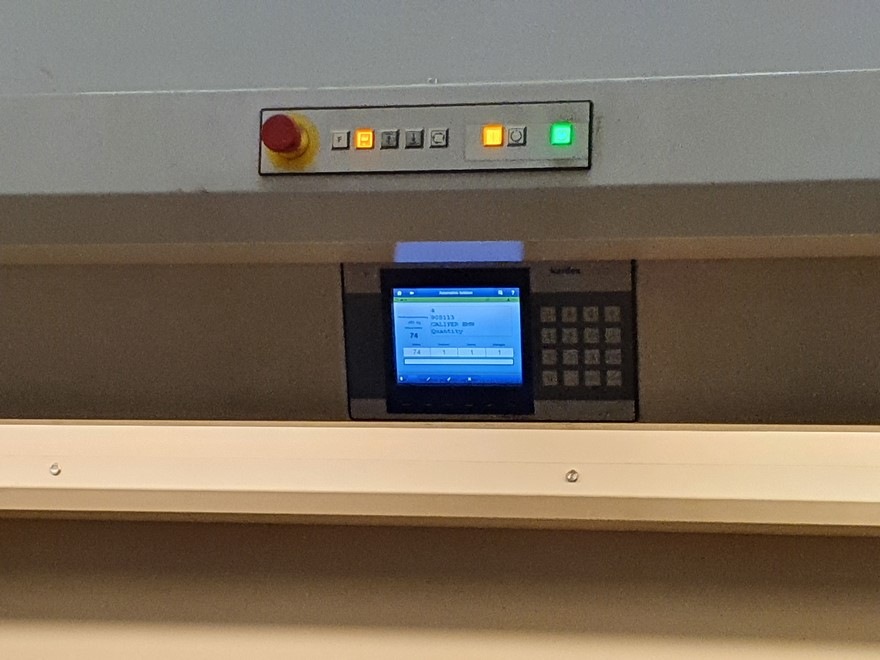

Con un numero così elevato di core, è necessario immagazzinarli correttamente in modo tale che siano facilmente accessibili, ad esempio quando un ordine specifico viene ricevuto dall’azienda. Lo stabilimento di Budwega utilizza il magazzino automatizzato a più piani dell’azienda Kardex, un fornitore di soluzioni per il settore industriale. Le anime dei morsetti sono conservate in appositi cassetti. Quando un dipendente desidera accedere a un lotto specifico di parti, lo cerca in un database di computer. Quando confermerà la sua scelta, verrà informato su quale parte della rivista rivolgersi. L’elevatore fornirà automaticamente le parti al cassetto corrispondente.

Solo alcune parti vengono recuperate dalla maggior parte dei nuclei che vanno alla fabbrica Budweg. Tutti i bulloni o gli elementi di tenuta devono essere sostituiti con quelli nuovi. A volte è possibile recuperare la molla del freno a mano, se è in ottime condizioni. Anche i moduli del freno a mano elettrico sono in fase di revisione. Budweg ha grandi progetti per il futuro con questo gruppo di prodotti.

Bertel Ravn, Chief Technical Officer dell’azienda, ci ha mostrato lo stabilimento di Budweg.

L’azienda non rigenera i pistoni delle pinze dei freni. Secondo l’azienda, il danno strutturale di questi elementi, causato dall’usura e dalla corrosione, non consente il loro riutilizzo nella speranza di un funzionamento senza problemi per anni. E Budweg offre una garanzia di 5 anni sui suoi prodotti. Quindi le pinze rigenerate sono dotate di pistoni nuovissimi. Le foto sotto mostrano il processo di smontaggio dei nuclei terminali. È sempre un lavoro manuale.

Pulizia e galvanica

Dopo lo smontaggio, i nuclei terminali devono essere puliti. Questo processo è automatizzato. Nelle foto sottostanti, possiamo vedere come vanno i pezzi in una speciale “lavastoviglie” dotata di appositi prodotti chimici, e come si presentano subito dopo il lavaggio. Le ultime due foto della gallery sottostante mostrano i dispositivi che compongono il sistema di depurazione dell’acqua, grazie al quale viene più volte utilizzata nel processo produttivo.

Nella fase successiva di rigenerazione, ai nuclei terminali andrebbe aggiunto un po’ di fascino e, soprattutto, protetti contro la corrosione e il degrado. Ciò si ottiene mediante il processo di zincatura, ovvero la deposizione elettrolitica di metalli sulla superficie. Lo zinco viene utilizzato per dare un rivestimento metallico ai terminali (nella gallery possiamo vedere, tra le altre, la sfera di zinco utilizzata nella lavorazione). Le pinze vanno a una serie di vasche riempite con vari tipi di acidi e sostanze chimiche. Il processo di galvanica è automatizzato. I prodotti finiti vengono posizionati su appositi ganci per l’asciugatura. L’ultima foto mostra morsetti identici, prima e dopo il processo di zincatura.

Lo zinco riempie tutti i fori nei morsetti, quindi è necessario rifilare dopo il processo di zincatura. Viene realizzato a mano, mediante apposito dispositivo, da un addetto. Accanto c’è una stazione di incisione. Dopo la galvanica, ogni terminale deve essere contrassegnato di nuovo con un numero appropriato. Il lavoro sembra monotono, ma secondo i nostri risultati dietro le quinte, i guadagni degli operai della Budwega ammontano attualmente a circa 4.500 euro al mese. Quindi puoi chiudere un occhio su alcuni inconvenienti, anche se ovviamente devi tenere conto dell’altissimo costo della vita in Danimarca.

Per garantire la massima copertura del mercato dei veicoli, Budweg deve offrire anche pinze difficili o impossibili da ricostruire. Questi gruppi includono, ad esempio, fascette in alluminio, i cui corpi di solito non sono riciclabili. Per queste parti, Budweg è essenzialmente impegnata in un’attività di produzione, non di rigenerazione. I morsetti vengono assemblati e testati in loco, ma i loro componenti arrivano dall’esterno. Molto spesso da partner asiatici, che li realizzano anche per il primo assemblaggio in auto (per aziende che operano nel mercato OE). L’obiettivo di Budweg è mantenere un tasso minimo di reclami, in modo che le parti consegnate dai partner siano sottoposte a un ampio sistema di controllo della qualità. Uno dei locali della fabbrica è il cosiddetto uno showroom dove sono conservati tutti i modelli di pinze disponibili sul mercato. Quando viene consegnato un nuovo lotto di parti, viene confrontato con il prodotto originale in termini di tutte le dimensioni e resistenza. Le foto sottostanti mostrano la misurazione manuale e la prova di tenuta della pinza nella camera di pressione.

Laboratorio

Dai capannoni di produzione si passa per un momento ad una parte di laboratorio altrettanto ampia. Ogni pinza rigenerata presso lo stabilimento Budweg viene testata prima di essere messa in vendita. Come abbiamo già accennato, anche i componenti forniti dai partner vengono testati separatamente. Test accurati richiedono la creazione di un enorme database di terminali. Eventuali nuove pinze, introdotte sul mercato nelle nuove auto, trovano molto rapidamente la loro strada verso il laboratorio Budweg. Qui vengono analizzati a fondo. È comune per un’azienda perfezionare un prodotto di fabbrica in cui sono state identificate alcune carenze, che mettono il morsetto a rischio di usura prematura. Un esempio è la sostituzione degli ingranaggi in plastica nei motori EPB con ruote in metallo più resistenti: nella prima foto, i motori EPB vengono smontati nelle loro prime parti. Vi presentiamo il laboratorio nelle foto seguenti. Lo troveremo, tra gli altri uno scanner 3D che permette di trasferire velocemente le dimensioni della pinza nello spazio virtuale.

Banchi prova. Ce ne sono molti nello stabilimento Budweg. Le pinze sono sottoposte a vari test, ad esempio mediante immersione in una camera di salamoia. Budweg testa le pinze dei freni ricostruite casualmente per le proprietà anticorrosione. La camera viene utilizzata anche per testare i prodotti della concorrenza e le parti originali. Vengono inoltre eseguiti test di salamoia separati sui singoli componenti dei fornitori: pistoni, boccole, perni di guida e altri.

Anche le pinze dei freni dello stabilimento Budweg sono sottoposte a test di pressione, grazie ai quali è possibile simulare in breve tempo il funzionamento di componenti di un’auto ad altissimo chilometraggio. Ad esempio, i morsetti in ghisa sono sottoposti a 70.000 cicli a 100 bar. Alluminio 225.000 cicli alla stessa pressione, ma in condizioni operative variabili. I moduli EPB del freno a mano elettrico superano i 100 mila cicli di lavoro.

Installazione di pinze freno rigenerate

Tornando alla produzione. Il processo di assemblaggio delle pinze dei freni rigenerate viene eseguito manualmente. Gli assemblatori ricevono il corpo della pinza dopo la rigenerazione, in un pacco con tutte le parti di assemblaggio. Tutti i componenti chiave della pinza: pistoni, perni di guida, boccole, ecc., sono lubrificati con grasso al silicone per aumentare la protezione dalla corrosione. I morsetti assemblati a mano vengono quindi controllati di qualità.

Nel caso di morse realizzate solo con componenti nuovi, è possibile automatizzare parzialmente la produzione e il controllo qualità.

La fase finale è l’imballaggio e la spedizione dei prodotti. I cartoni vengono piegati a macchina. Le foto mostrano il marchio Budweg, ma anche i morsetti venduti da altri marchi sono imballati nello stesso posto. Anche le loro scatole vengono assemblate qui, l’appaltatore viene consegnato al morsetto imballato e pronto per la vendita.

Dalla fabbrica in Danimarca, le pinze dei freni vengono consegnate in molti mercati europei, inclusa la Italia.