Le molle delle valvole: produzione e progettazione

Le molle delle valvole sono poco conosciute dai conducenti: i meccanici possono fornire maggiori dettagli in proposito. Nell’articolo discuteremo delle fasi di progettazione, del ruolo e del principio di funzionamento delle molle delle valvole, nonché delle soluzioni attuali in cui le molle delle valvole non fanno parte del sistema di controllo del motore.

Il ruolo chiave della molla delle valvole in un motore a combustione

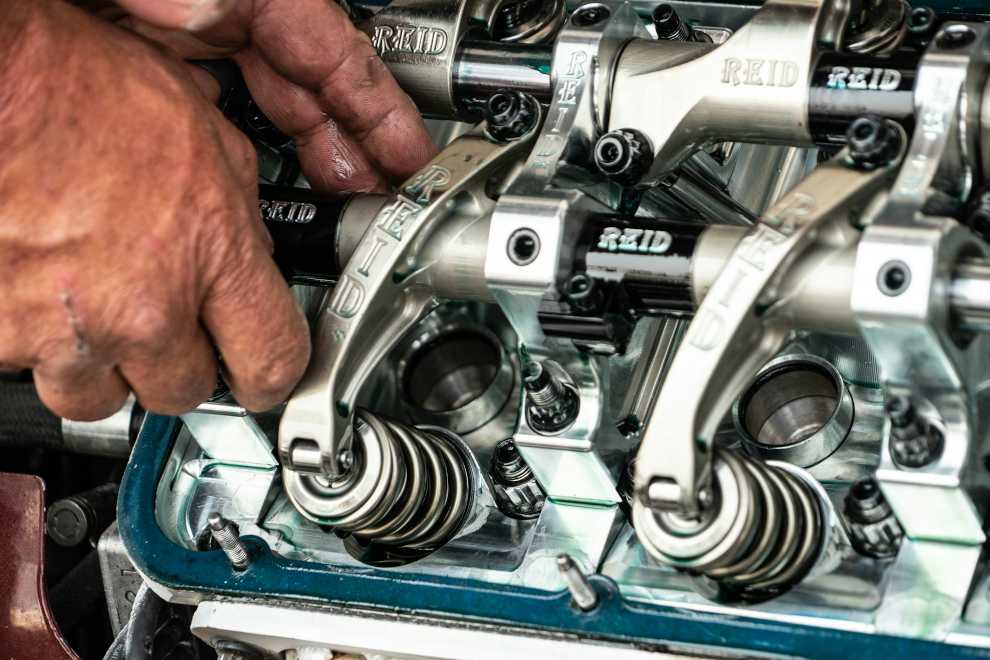

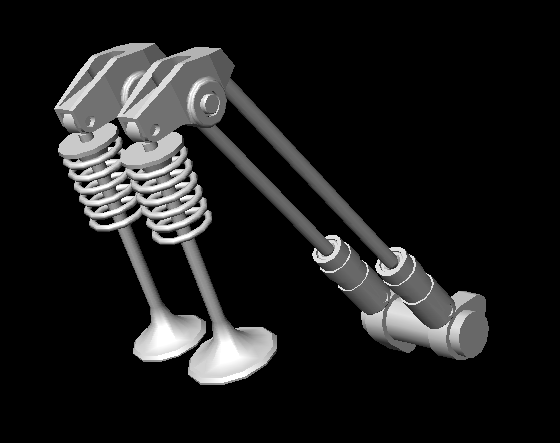

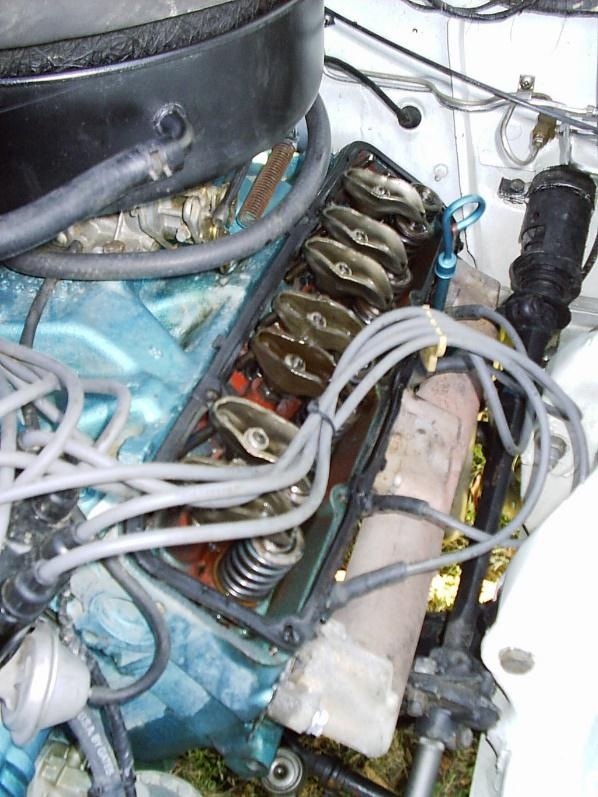

Innanzitutto, vale la pena spiegare quale funzione svolge la molla della valvola in un motore a combustione. In generale, deve soddisfare due requisiti principali. Uno di questi è premere la valvola sulla sede con una forza tale da chiuderla ermeticamente e non aprirsi nemmeno a un livello di vuoto molto elevato. Il secondo compito è impedire che lo stelo della valvola si sposti rispetto al bilanciere della valvola.

Questo duplice scopo non richiede di per sé una molla ad alta resistenza, ma in parte per motivi di sicurezza e in parte per altri motivi, in alcuni casi è necessario utilizzare una molla per carichi pesanti. Naturalmente, anche questo non dovrebbe essere esagerato, perché se la molla è eccessivamente robusta, non solo diventa più pesante, ma consuma anche inutilmente i componenti della distribuzione. Le dimensioni geometriche della molla della valvola e la sua resistenza sono fortemente influenzate dallo spazio disponibile. In alcune applicazioni, i requisiti posti alla molla della valvola sono così estremi che solo l’uso combinato di più molle può soddisfarli.

Materiale utilizzato per la produzione di molle valvole

Le molle delle valvole sono esposte a fattori termici, chimici e meccanici estremi, di conseguenza il materiale adatto per la loro produzione deve essere selezionato con molta attenzione in modo che possa resistere a lungo ai carichi.

Durante la seconda guerra mondiale, si iniziò a utilizzare fili temperati in olio per la produzione di molle e negli anni ’60 questa tecnologia si diffuse ampiamente. Si tratta di acciai contenenti silicio e cromo, temprati in olio, con ottime proprietà di resistenza (es. SAE9254, JIS SWOSC-V). In pochi anni, queste diventarono lo standard. Durante la produzione, una delle sfide più grandi è rimuovere il più accuratamente possibile inclusioni, graffi superficiali e strati di decarbonizzazione, perché hanno un impatto negativo sulla resistenza alla fatica della molla.

Negli anni ’80 fu introdotto un nuovo acciaio chiamato KHV7, basato su SAE9254 ma con un contenuto di carbonio più elevato per aumentare la resistenza alla trazione. Il nuovo acciaio conteneva grani austenitici raffinati e una maggiore resistenza al rammollimento. La resistenza alla trazione dei fili SAE9254 è di circa 1900 MPa, mentre nel caso del KHV7 arriva addirittura a 2050 MPa, ovvero il 110% della versione precedente. Negli anni ’90 si è verificata un’altra svolta con la nitrurazione, che ha aumentato la resistenza alla fatica di 1,3 volte. Questa volta si è trattato del nuovo acciaio KHV10N, contenente il 2% di silicio per aumentare la resistenza all’usura fisica. In questo caso, la resistenza alla trazione ha superato i 2200 MPa. Per KHV10N sono state aggiunte quantità maggiori di cromo e vanadio per aumentare ulteriormente la resistenza alla fatica e alla flessione. Grazie a ciò, i grani sono diventati ancora più fini: è così che è stato creato KHV12N, introdotto sul mercato nel 2006.

Tensione e dimensione

Nel dimensionamento della molla della valvola è necessario determinare le caratteristiche della molla in modo che i componenti della distribuzione non possano separarsi tra loro durante tutta la fase di apertura della valvola, e nel frattempo, il materiale della molla non venga caricato più del necessario. Pertanto, la scelta della tensione e delle dimensioni della molla deve tenere conto delle forze d’inerzia di massa calcolate dall’accelerazione della valvola, tenendo conto anche della forza del gas che agisce sulla valvola.

Costruzione

La forma più popolare di molle per valvole sono le molle cilindriche, i cui parametri dipendono in gran parte dal diametro del filo e dal numero di spire. Quest’ultimo è influenzato dallo spazio disponibile. In pratica, questo numero è di circa 5-8, perché per motivi di progettazione di solito non è possibile utilizzare una molla troppo lunga. Ci sono applicazioni in cui la sola molla non è necessariamente sufficiente. I diametri dei fili solitamente non sono grandi, molto spesso circa 5 millimetri, quindi i motori ad alta velocità utilizzano il cosiddetto molle parallele, cioè molle con sensi di avvolgimento opposti, in modo che in caso di rottura una molla non si impigli nell’altra.

Le molle elicoidali cilindriche dal design classico hanno una corsa costante. Il numero di giri di lavoro viene determinato arrotondandolo alla metà e aggiungendo ¾ o un giro a ciascuna estremità della molla. Il numero deve essere un multiplo intero di ½.

Può succedere che in una data struttura si verifichino fenomeni indesiderati legati alle vibrazioni delle molle. Per superarli, oltre a variare il numero di spire e la forza della molla, è possibile utilizzare molle ad avvolgimento conico o a passo variabile. In quest’ultimo, a causa della compressione, gli avvolgimenti con passo più piccolo vengono posti uno sopra l’altro, con conseguente variazione della frequenza naturale della molla.

Distribuzione senza molla valvola

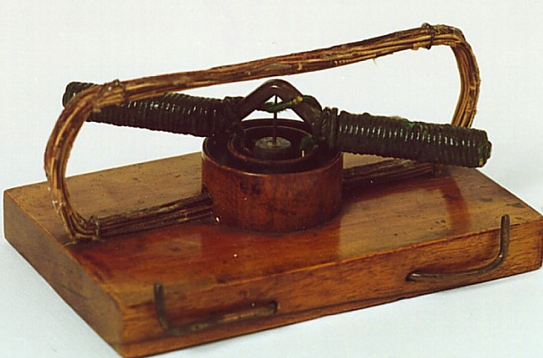

Nel caso dei motori da corsa ad alta velocità, circa trent’anni fa si raggiunse una velocità alla quale, per ragioni strutturali, l’uso di una molla valvola era impossibile. Grazie a ciò, le valvole a controllo pneumatico sono diventate ampiamente utilizzate negli sport da corsa. Il meccanismo è molto simile ad un semplice attuatore pneumatico. Il gas pressurizzato (solitamente azoto) viene pompato nel cilindro, facendo sì che il pistone (e quindi il fermo) si sollevi e chiuda la valvola. Questo sistema è molto più flessibile e anche più veloce.