Progettazione di monoblocchi per motori a combustione

Il blocco motore è la componente più voluminosa dei motori a combustione interna, all’interno del quale sono montati tutti gli altri componenti. Per un profano, il blocco può sembrare semplicemente un pezzo di metallo, ma in realtà è un elemento avanzato che svolge molte funzioni. La sua assenza avrebbe conseguenze drastiche per l’intero motore.

Descrizione generale

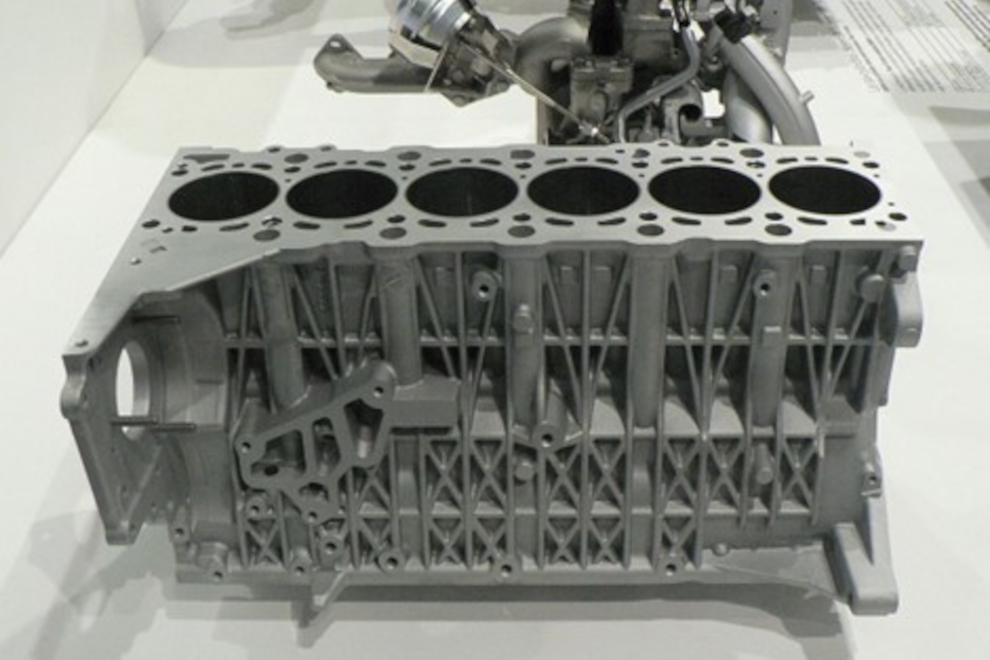

Il motore a combustione è costituito da un blocco motore, un elemento compatto noto in alcune pubblicazioni più vecchie come “basamento”. Questa parte contiene il sistema di lubrificazione del motore e la fonte di alimentazione per le apparecchiature ausiliarie, fornendo al contempo un supporto rigido per l’unità di potenza. Nei motori raffreddati a liquido, il blocco motore contiene anche il blocco cilindri, sebbene sui modelli più vecchi raffreddati ad aria il basamento e il blocco cilindri fossero componenti separati.

Il basamento confina con la testata dal lato dei fori cilindri e con la coppa dell’olio dal lato opposto. I fori sui lati del blocco svolgono varie funzioni e sono coperti con coperture in fusione o lamiera.

Costruzione

I design dei blocchi motore possono variare in modo significativo, sebbene tutti abbiano una cosa in comune: la massima rigidità possibile. Ciò è ovviamente giustificato, poiché questa parte supporta tutte le forze presenti nel motore, sia interne che esterne. I momenti flettenti e torcenti generati durante il funzionamento non devono causare deformazioni significative o permanenti del blocco, altrimenti si verificherebbe la rottura.

Il carico interno più importante è la pressione del gas nella camera di combustione, che colpisce sia la testata che il pistone. Il carico principale sul blocco motore è la forza trasmessa dal pistone, dalla biella e dall’albero motore: queste forze vengono assorbite al meglio da bulloni di tensionamento di adeguata resistenza.

Non sorprende, dunque, che il parametro principale preso in considerazione nel dimensionamento del monoblocco sia la pressione di picco di combustione che si verifica nel cilindro. A differenza dei tempi passati, questo non è ovviamente l’unico fattore a cui prestare attenzione, anche se oggi gli ingegneri possono progettare blocchi motore con requisiti di peso, dimensioni e materiali molto inferiori. Ciò non cambia il fatto che ancora oggi è impossibile ottenere una distribuzione delle sollecitazioni completamente uniforme e un trasferimento delle forze senza perdite.

La seconda fonte di carico sono le forze e le coppie periodiche generate dal manovellismo. In un motore con disposizione simmetrica dei cilindri si generano solo coppie interne, per cui i perni principali dell’albero motore sono maggiormente esposti ai carichi. Tuttavia, il gioco sull’albero del cuscinetto non è così grande da consentire alcuna deformazione. Da ciò possiamo concludere che una delle caratteristiche più importanti del blocco motore è la rigidità necessaria per garantire il sicuro alloggiamento delle parti in movimento e per smorzare il rumore che supera il valore previsto.

Andando oltre, è altrettanto importante che la rigidità del basamento aumenti con l’aumentare del numero di cilindri. Ad esempio, per aumentare un motore da 6 cilindri in linea a 10 cilindri assumendo la stessa quantità di deformazione è necessario un blocco motore 4,63 volte più rigido. Le elevate vibrazioni causate dall’albero motore estremamente lungo spiegano fin troppo chiaramente perché nella pratica non vengono utilizzati motori in linea con più di 6 cilindri.

Particolarmente degno di nota è il motore con orientamento dei cilindri orizzontale (il cosiddetto boxer, 180° V). Poiché i carichi dei veicoli che agiscono parallelamente ai loro assi sono molto maggiori dei carichi trasversali, anche i blocchi stessi vengono irrigiditi in questa direzione. I motori a V con un angolo tra le testate più ripido sono, per ragioni strutturali, più larghi nella direzione trasversale e sono quindi considerati sufficientemente irrigiditi in termini di potenza propria.

Negli ultimi decenni sono stati compiuti progressi significativi nella progettazione dei blocchi motore utilizzando il metodo degli elementi finiti. Grazie ad esso non è più necessario costruire un prototipo per determinare deformazioni e sollecitazioni. Il metodo è che il basamento sia diviso nel cosiddetto nodi di dimensioni per le quali si può presumere che gli stati tensionali siano uniformi. Grazie a questo metodo – con la conoscenza dei carichi e delle deformazioni previste – è possibile determinare il quadro generale delle sollecitazioni mediante simulazione al computer.

Peso, materiali e carichi aggiuntivi

Oltre a una sufficiente robustezza, da molti punti di vista è giustificato che il basamento sia il più leggero possibile. Questo è, da un lato, una questione di scelta del materiale e, dall’altro, implica uno sforzo aggiuntivo da parte del i progettisti si impegnano a selezionare il materiale più vantaggioso possibile. Un’eccezione in una certa misura sono i motori Otto, in cui è montato solo un albero motore su due, quindi la coppia che carica il blocco è relativamente elevata.

Se si aumenta la dimensione del motore, l’efficienza del materiale può essere migliorata utilizzando uno spessore di parete inferiore. Tuttavia, questo parametro non può ovviamente essere ridotto indefinitamente. La rigidezza alla flessione di un oggetto a forma di tubo dipende dallo spessore della sua parete. A parità di sollecitazione, lo spessore della parete richiesto e la quantità di materiale sono tanto minori quanto maggiore è il diametro esterno.

In pratica, grazie alla tecnologia della fusione, solo in casi eccezionali i progettisti riescono a raggiungere uno spessore di parete inferiore a 5-6 millimetri. Fanno eccezione le fusioni in metallo leggero, che da decenni riescono a superare queste limitazioni.

Sul basamento agiscono, oltre alle sollecitazioni causate dalle dilatazioni termiche dei vari materiali, anche forze esterne. La reazione di coppia e le forze di massa libera sbilanciate caricano i supporti del motore in modo tale che la reazione di coppia tenta di inclinare il motore nella direzione opposta al senso di rotazione.