Introduzione ai sistemi di iniezione del carburante

Nel corso della lunga storia del motore a combustione interna, i ricercatori hanno continuamente cercato di trovare un modo più efficiente per miscelare benzina e aria al fine di garantire la massima potenza erogata e una combustione completa.

Sebbene molte case automobilistiche abbiano smesso di lavorare sui motori a benzina, non ci dovrebbero essere dubbi che la ricerca in questa direzione è ancora in corso in molte aziende ed è possibile che in futuro vedremo nuove soluzioni innovative in questo campo.

Nell’articolo di oggi, presentiamo una breve panoramica storica dei sistemi di iniezione, nonché i vantaggi e gli svantaggi delle loro principali tipologie.

Condizioni di formazione della miscela

Sebbene l’industria automobilistica sia passata da tempo dai carburatori all’iniezione elettronica, i nuovi sistemi utilizzano le stesse leggi della fisica. Gli iniettori danno ai progettisti molta libertà, ma ci sono alcuni aspetti che dovrebbero comunque essere considerati in ogni progetto.

Ovunque si mescolino benzina e aria, la miscela deve essere pronta prima dell’accensione, altrimenti l’intero volume non verrà bruciato. Ciò è particolarmente importante nel caso di un sistema ad iniezione diretta.

Un altro aspetto sono le proporzioni di miscelazione: la miscela di benzina e vapori d’aria è infiammabile solo in determinate proporzioni. Altro problema per i progettisti è l’alimentazione della miscela ai singoli cilindri e il problema dell’avviamento a freddo.

Iniezione a bassa pressione nella porta di aspirazione

Secondo i libri di testo di diversi decenni fa, i carburatori attentamente progettati e adeguatamente regolati soddisfano tutti i requisiti del processo di formazione della miscela nei motori, ad eccezione di quelli relativi alle emissioni di scarico. È possibile estrarre potenza extra dal carburatore, la quale teoricamente potrebbe superare i moderni sistemi di iniezione del carburante, ma ne parleremo più avanti.

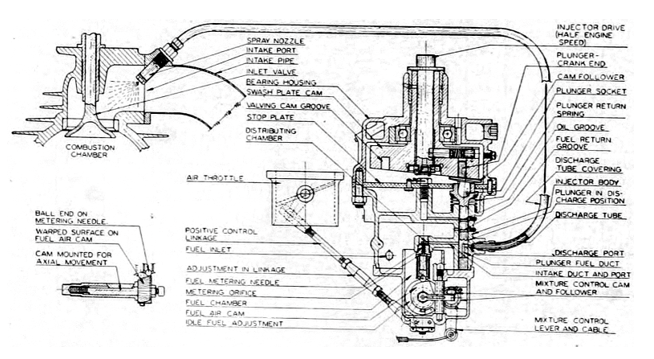

I successori del carburatore furono i sistemi di miscelazione esterna, apparsi per la prima volta nelle applicazioni automobilistiche nelle macchine prodotte da Bosch-Daimler-Benz negli anni ’50. Gli iniettori sono stati posizionati nello spazio davanti alla valvola di aspirazione, in modo simile alle costruzioni odierne.

Poiché la pressione di iniezione richiesta è bassa, le pompe dosatrici a pistoni utilizzate in passato sono ora superflue.

Il primo sistema di iniezione continua meccanica fu Bosch K-Jetronic e la sua prima versione elettrica fu introdotta da Bendix nel 1957.

Con l’iniezione a monte, esistono due diverse opzioni per fornire carburante al vano motore:

- Iniezione comune nel collettore di aspirazione: è chiamata iniezione a punto singolo o monoiniezione. In questo caso parliamo di iniezione centralizzata.

- Iniezione valvola di aspirazione: è l’iniezione cilindro per cilindro, durante la quale gli iniettori di un determinato cilindro vengono posizionati vicino alle valvole di aspirazione.

Uno dei maggiori vantaggi dell’iniezione tramite porta è che si tratta di un design molto semplice ed economico e non richiede una pompa ad alte prestazioni. Poiché lo spazio disponibile per la miscela di benzina e aria è relativamente ampio, questa disposizione non influisce sulla progettazione del motore.

Nel caso dell’iniezione posta sulla valvola di aspirazione, è considerato vantaggioso anche che parte della benzina raggiunga la parete della camera della valvola e la piastra della valvola, dove evapora immediatamente, il che aiuta anche a raffreddare questa parte.

Iniezione diretta ad alta pressione

Potremmo pensare che questa versione sia più moderna, ma l’idea in sé non è nuova. Quasi cento anni fa, gli iniettori ad alta pressione venivano utilizzati quasi senza eccezioni nei motori degli aerei, per poi penetrare anche nel mondo delle auto da corsa e sportive. Anche in seguito apparvero come meccanismi di miglioramento per i motori a due tempi funzionanti con perdite elevate. Oltre a molti indubbi vantaggi tecnici, complicarono la progettazione inizialmente semplice del motore a due tempi, diventando un ostacolo alla sua più ampia diffusione.

La vera svolta è arrivata finalmente con lo sviluppo dell’elettronica e la crescente importanza delle emissioni e del consumo specifico di carburante. L’iniezione diretta si è rivelata più efficace nel soddisfare i requisiti di emissione perché ha consentito l’utilizzo di miscele incredibilmente magre (le cosiddette miscele stratificate).

Si è dovuto aspettare fino agli anni ’90 perché comparissero altri modelli di serie dotati di questo sistema.

Una caratteristica di questi sistemi è che la valvola di iniezione si trova nella testata, proprio accanto alle valvole di aspirazione. Il propellente finemente nebulizzato entra direttamente nella camera di combustione. Grazie all’opportuna coordinazione dei vortici di carburante e aria che entrano nella camera di combustione, è possibile creare una miscela a strati. Ciò significa che la miscela nella camera di combustione sarà volutamente non omogenea, più ricco attorno alla candela e molto più povero più lontano.

Ciò sembra contrario alle conoscenze precedenti, secondo le quali lo scopo è creare una miscela completamente omogenea, ma in questo modo è possibile utilizzare una miscela estremamente magra (30-40:1) con il motore parzialmente carico, il che ovviamente risulta in un notevole risparmio di carburante.

È importante sottolineare che questa opzione funziona solo a carico parziale. A pieno carico il motore passa al funzionamento a miscela omogenea, nel qual caso l’iniezione avviene già durante la fase di aspirazione, con le valvole di aspirazione aperte, essenzialmente in uno spazio a bassa pressione.

Ciò fornisce potenza aggiuntiva rispetto all’iniezione downpipe, che è di grande importanza per le auto da corsa. A carico parziale, invece, lo svantaggio è che, a causa dell’utilizzo di una miscela molto magra, la concentrazione di ossidi di azoto nei prodotti della combustione aumenta notevolmente, il che richiede la loro successiva neutralizzazione. Per risolvere questo problema, da un lato viene utilizzato il ricircolo dei gas di scarico e dall’altro un secondo catalizzatore appositamente progettato.

Iniezione combinata

Poiché entrambi i sistemi presentano innegabili vantaggi, un numero significativo di auto moderne li possiede entrambi contemporaneamente. L’elettronica di controllo del motore sfrutta l’uno o l’altro sistema, o anche una combinazione di essi, a seconda delle condizioni operative.