Diminuire il diesel, incrementare la pressione

Negli anni ’80 si è verificato un enorme sviluppo dei motori diesel. Questi propulsori, un tempo emarginati e destinati principalmente a mantenere in movimento le macchine da lavoro, hanno raggiunto nuovi livelli di flessibilità ed efficienza, mantenendo al contempo il vantaggio di una maggiore efficienza nei consumi rispetto alle loro controparti a benzina.

L’espansione dei motori diesel nel mercato delle autovetture è stata in gran parte guidata, tra molti altri fattori, dal miglioramento della precisione dell’iniezione. Uno dei passaggi chiave per ottenere questa precisione è stato l’invenzione del componente PD (o UI) descritto in questo articolo.

Una prospettiva storica

Sembra che i motori diesel stiano lentamente scomparendo dal mondo delle autovetture, ma per un motivo molto diverso da quello che ne ha impedito l’utilizzo in questo segmento in passato.

I motori diesel, a causa delle numerose parti rotanti e mobili che li compongono, hanno sempre avuto una coppia specifica superiore rispetto alle versioni a benzina. Inoltre, questa coppia era possibile a bassi regimi, rendendo quindi l’applicazione ideale per i motori diesel era la costruzione, nel trasporto e in altre attrezzature pesanti.

Tuttavia, c’erano anche seri problemi. Per ottenere le prestazioni richieste era necessario utilizzare motori di grandi dimensioni e molto pesanti. La loro flessibilità era tutt’altro che soddisfacente, senza contare il problema all’epoca irrisolto della solidificazione del gasolio.

Date le caratteristiche di cui sopra, sembrava del tutto improbabile che tali motori potessero essere effettivamente utilizzati (e su scala di mercato) nelle autovetture. Inoltre, all’epoca anche i camion con motore a benzina erano più diffusi di quelli con motore diesel.

Tuttavia, 30-40 anni fa sono apparse nuove idee e dispositivi ausiliari che hanno eliminato molte delle carenze significative del motore diesel: questi erano il turbocompressore, gli additivi per prevenire la precipitazione della paraffina nel gasolio e il sistema PD.

In Europa si è diffuso il nome PD o PDE (Pumpe Düse Einheit) e il suo nome internazionale è UI o UIS (Unit Injector System).

I diritti di brevetto furono originariamente concessi al britannico Frederick Lamplough nel 1911. Negli anni ’30, un iniettore con un design simile fu testato per la prima volta nella pratica presso l’azienda americana Winton Engine, che produceva motori per locomotive e navi.

La vera svolta, però, arriva nel 1994, quando la Robert Bosch GmbH presenta il primo iniettore elettronico, originariamente pensato per i veicoli commerciali. Successivamente, Cummins, Delphi, Detroit Diesel, Denso e quasi tutti i principali produttori hanno utilizzato l’idea nei propri prodotti.

Costruzione e funzionamento

I primi sistemi di alimentazione diesel funzionavano generalmente in modo affidabile e abbastanza efficiente: ancora oggi molti meccanici ricordano con nostalgia i distributori in linea o rotanti.

Tuttavia, avevano un difetto comune. Con l’avvento del turbocompressore e, soprattutto, con gli standard sulle emissioni sempre più severi, i produttori sono stati costretti ad aumentare le prestazioni bruciando il gasolio disponibile in modo molto più preciso.

A tale scopo è stato necessario iniettare il gasolio a una pressione molto più elevata, poiché in in questo modo l’atomizzazione è molto più rapida e l’aria può miscelarsi con il carburante in minor tempo.

Era quindi necessario trovare una fonte di energia in grado di creare e mantenere questa pressione aggiuntiva fino all’iniezione.

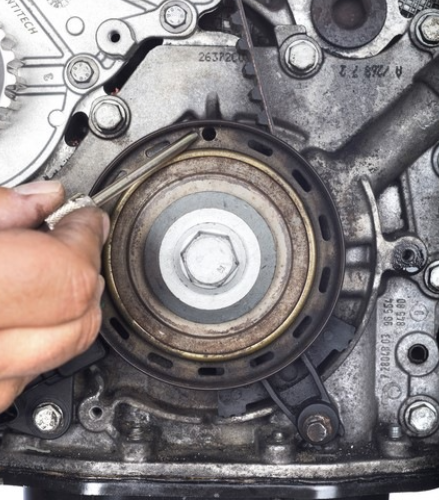

Nel sistema Bosch, la pompa, che fornisce la pressione, e l’atomizzatore, che è responsabile dell’iniezione, formano un’unica unità e ogni cilindro ha il proprio elemento. La compressione a un’unità è resa possibile dal fatto che il sottogruppo PD è pressurizzato direttamente dall’albero a camme del motore o indirettamente attraverso i bracci di sollevamento durante la rotazione.Top of Form

Si può dire che questa soluzione ha rotto con la tradizione, perché questo tipo di integrazione in realtà non esisteva in passato. Questo ha molti vantaggi e svantaggi.

Il vantaggio è che non sono necessarie linee ad alta pressione tra l’unità di erogazione e l’ugello di iniezione. Questo è uno dei motivi per cui la pressione di esercizio può essere notevolmente superiore a quella disponibile in passato: gli ugelli dosatori di ultima generazione sono stati in grado di raggiungere pressioni di picco di oltre 2.000 bar, un multiplo rispetto ai sistemi precedenti.

Grazie a ciò, è stato possibile ottenere anche un’altra cosa: l’iniettore poteva introdurre non una, ma due dosi nello spazio del cilindro in un ciclo di iniezione.

Uno di questi era l’iniezione principale e l’altro era la cosiddetta dose pilota, cioè la pre-iniezione. In questo modo si otteneva una combustione ancora più dolce e perfetta. L’effetto successivo di questo successo fu un’ulteriore pressurizzazione (che non era più possibile con il PD) e lo sviluppo di motori diesel common rail in grado di iniettare 5 dosi separate per corsa.

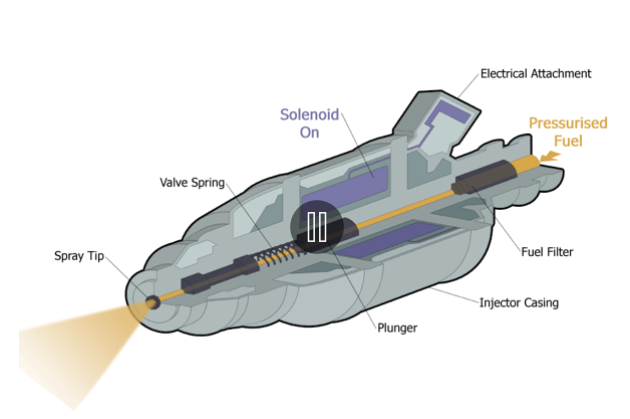

La fase di lavoro si presenta così:

Iniezione pilota

- L’elettrovalvola entra in funzione

- L’ago della valvola retratto chiude lo spazio di alta pressione

- Alla pressione di 180-200 bar inizia l’iniezione pilota con l’apertura dell’ago.

- La pre-iniezione è completa quando il pistone del serbatoio si alza ed entra in contatto con il serbatoio

- La pressione nella camera ad alta pressione diminuisce e l’ugello si chiude

Iniezione principale

L’iniezione principale inizia quando la pressione nella camera ad alta pressione supera i 300 bar. A questo punto, la pressione del carburante è maggiore della forza della molla di iniezione precaricata. La pressione sale al suo valore massimo (2000-2200 bar).

Il periodo di iniezione termina quando l’elettrovalvola non riceve un segnale di comando e si apre. Viene quindi realizzato un collegamento tra i lati di alta e bassa pressione. A causa della caduta di pressione, il perno dell’ugello si chiude e la molla dell’ugello spinge il pistone dell’accumulatore nella sua posizione originale.

Difetti

Si è parlato molto dei vantaggi senza tempo di questo sistema, ma aveva molti limiti, quindi non poteva rimanere a lungo la prima scelta per i motori diesel.

In primo luogo, la sua produzione, nonostante la domanda esistente, è diventata estremamente costosa con l’aumento della pressione di esercizio. Con l’avvento dei diesel CR, il sistema dovette scomparire dal mercato.

Indipendentemente da ciò, è stato un passo importante nell’evoluzione dei motori diesel.