Panoramica dei sensori induttivi

I sensori sono ormai una parte visibile dei veicoli di oggi: si potrebbe anche dire che questi dispositivi sono in qualche modo responsabili dell’aumento del peso delle auto. Tuttavia, questo è di minima importanza rispetto a quanto contribuiscono al funzionamento di un’autovettura. Senza dubbio si può affermare che senza sensori, compresi quelli induttivi l’auto di oggi non andrebbe da nessuna parte. L’articolo seguente illustra come essi contribuiscano alle nostre opportunità di viaggio.

Va notato che sebbene presentiamo varie invenzioni dal punto di vista dell’industria automobilistica, l’importanza dei vari sensori va ben oltre le tecnologie utilizzate nei veicoli.

Il primo sensore di prossimità è stato introdotto nel 1958 dal laboratorio di Mannheim, allora di proprietà di Pepperl+Fuchs. Fu allora che divenne possibile l’automazione elettronica, che ora è la base di quasi tutti i settori.

Negli anni ’60 e ’70 apparvero molti brevetti simili che iniziarono rapidamente a diffondersi in vari settori industriali. Nel 1968 viene brevettato il sensore induttivo, anche grazie a Pepperl+Fuchs. Originariamente era destinato a sostituire le attività che in precedenza richiedevano un collegamento meccanico o che non erano affatto fattibili.

Modo di agire

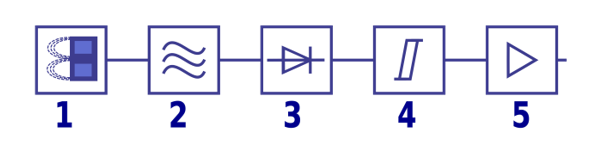

Il funzionamento dei sensori induttivi e capacitivi (di questi ultimi ne parleremo in un articolo a parte) si basa sul principio di un circuito risonante. Il circuito ha un’ampiezza di vibrazione specifica che cambia quando un oggetto entra nella zona attiva del sensore.

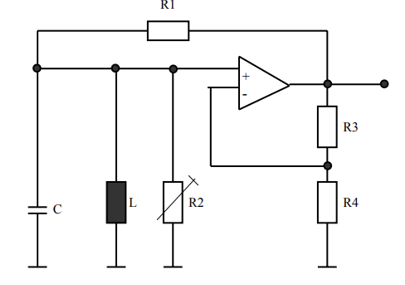

La caratteristica generale degli oscillatori è che sono costituiti da un amplificatore, feedback positivo ed elementi di misurazione della frequenza. Nel caso di un sensore induttivo, formano un circuito risonante LC parallelo.

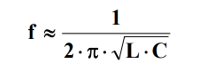

Per capire come funzionano, devi prima definire cosa determina la frequenza di un circuito. Questo è rappresentato dal seguente schema:

Si può vedere da ciò che la frequenza del circuito risonante è una funzione dell’induttanza (L) e della capacità (C).

Per il sensore induttivo, la bobina del circuito risonante si trova sul nucleo di ferro magneticamente aperto, la frequenza del circuito è solitamente compresa tra 100 e 1000 kHz. Queste vibrazioni generano un campo magnetico alternato, che crea la zona attiva del sensore, emessa dalla superficie del sensore nell’ambiente.

Quando un oggetto metallico viene posizionato in questa zona attiva, la suddetta ampiezza di vibrazione diminuisce della quantità di perdita di energia causata dalle correnti parassite indotte nell’oggetto metallico. Grazie a questo fenomeno, il sensore determina se qualcosa si trova nella sua zona attiva.

Sebbene il sensore induttivo consumi energia, dovrebbe essere ridotto al minimo. I sensori odierni consumano pochi microwatt di potenza, il che presenta ulteriori vantaggi oltre al risparmio:

- Nessun effetto magnetizzante evidente sull’oggetto metallico nella zona attiva

- Nessuna interferenza di ricezione

- Nessun aumento di temperatura

Fattori che influenzano la liberazione

Quando il sensore rileva un oggetto specifico, a una certa distanza, ciò dipende non solo dal sensore, ma anche dall’oggetto stesso, principalmente dalla sua conduttività. Minore è la resistenza, minori sono le perdite di correnti parassite. La distanza di intervento nominale viene impostata utilizzando una piastra in acciaio standard dello spessore di 1 millimetro (St37).

Il wafer è un foglio quadrato i cui lati sono uguali al diametro della superficie attiva del sensore, ovvero tre volte la distanza di trigger nominale. Si deve sempre considerare il valore maggiore tra i due.

Per altri metalli viene utilizzato un fattore di riduzione, il quale viene determinato dividendo la distanza di connessione per il tipo di materiale per la distanza di connessione della piastra in acciaio St37. Alcuni esempi possono essere consultati nella tabella sottostante.

| Materiale | Conducibilità [m/Ω∙mm2] | Fattore di riduzione |

| Alluminio | 33 | 0,35-0,5 |

| Lega di cromo-nichel | 1 | 0,7-0,9 |

| Rame | 56 | 0,25-0,4 |

| Ottone | 15 | 0,35-0,5 |

Il diametro della bobina influisce anche sulla distanza di scatto. Più grande è la bobina, maggiore è la distanza percorsa. A questi fattori si aggiunge il cosiddetto effetto pelle, il cui effetto è tanto più forte quanto maggiore è la gamma di frequenza e la conduttività elettrica del materiale.

Caratteristiche dell’impianto e applicazione nell’industria automobilistica

Non è un caso che menzioniamo i metalli solo nel contesto di rilevamento, perché i sensori induttivi possono rilevare l’avvicinamento/presenza solo per loro. In genere, operano tra 10 e 30 volt e la distanza di attivazione è tipicamente di 0,8-10 millimetri. Non sono molto sensibili alla contaminazione, quindi possono essere utilizzati in condizioni estreme e hanno un’ottima durata. L’intervallo di temperatura generale va da -25 a 70 °C, ma ovviamente ci sono esempi che superano questi valori.

Poiché il numero di parti metalliche in un’autovettura è considerevole e non mancano le parti rotanti e mobili, abbiamo buone ragioni per supporre che si possano trovare in molti luoghi.

Questi includono, ad esempio, posizionatori dell’albero motore o dell’albero a camme, indicatori di velocità delle ruote o un sensore del tachimetro nel cambio. Con grande approssimazione, possiamo dire che gli encoder incrementali, che devono segnalare la rotazione e la posizione angolare di parti metalliche nelle automobili, sono quasi senza eccezione sensori induttivi o ne esiste una variante induttiva.

Le posizioni limite dei cilindri di scarico pneumatici e idraulici dei caricatori e molti altri dispositivi sono dotati di un sensore induttivo che posiziona il pistone.

Come accennato in precedenza, la soluzione può essere trovata anche al di fuori dell’industria automobilistica. Molti nastri trasportatori sono dotati di sensori induttivi che rilevano il prodotto oi vassoi portaprodotto che si muovono lungo il nastro. I sensori induttivi sono così affidabili che, per dotare il sistema di cinghie di un tale sensore, spesso viene incorporato un tipo di metallo nel vassoio di supporto del prodotto, che è costituito da un materiale non metallico.

Se il prodotto stesso è in metallo, oltre al posizionamento e all’attivazione nella posizione finale, il sensore può essere utilizzato per contare i prodotti.

Grazie alla sua robustezza, economicità e capacità di essere utilizzato in condizioni estreme, il sensore induttivo è ancora uno dei tipi di sensori più comunemente usati e questo non è destinato a cambiare nel prossimo futuro.