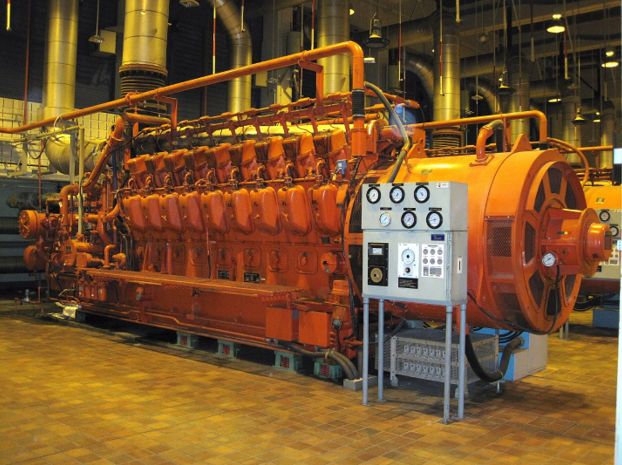

La parte più antica dell’auto

Le origini della ruota risalgono a tempi antichissimi e oggi non siamo in grado di dire esattamente quando fu inventata. Nonostante gli indubbi progressi che si stanno compiendo nel settore automobilistico, lo scopo originario della ruota rimane inalterato e non ci sono segni che cambiaerà in futuro. In questo articolo cercheremo di descrivere la struttura della ruota, il suo montaggio, nonché possibili sviluppi.

Le parti di una ruota

La ruota è un insieme di elementi che permettono all’auto di muoversi su strada. Consiste di un mozzo collegato ad un cerchio. In alcuni veicoli, i raggi ed il cerchio possono essere ulteriormente separati.

Il cerchio è in diretto contatto con il pneumatico e i raggi sono a diretto contatto con la trasmissione. Nella maggior parte delle auto di oggi, questa divisione non ha importanza, perché queste parti sono combinate in un unico elemento chiamato, il cerchione.

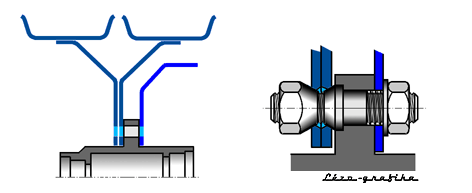

Il cerchio è fissato al mozzo della ruota con bulloni concentrici lungo un cerchio, il cui diametro nelle autovetture è compreso tra 90 e 120 mm. Il numero di punti di attacco dipende dal tipo di auto, anche se di solito ce ne sono 4 o 5 su ciascuna ruota.

In alcune auto si trovano ora soluzioni che consentono di fissare la ruota con un bullone centrale montato in fabbrica. Questa costruzione è molto più costosa delle soluzioni tradizionali.

Sui camion, le ruote hanno più punti di attacco distribuiti su un cerchio molto più ampio.

Un tappo plug-in è una protezione usata frequentemente per proteggere i cerchi in alluminio. Parlando di ruota, non possiamo tralasciare la gomma, anche se di questo elemento abbiamo parlato molto nel numero precedente.

Fissaggio ruote

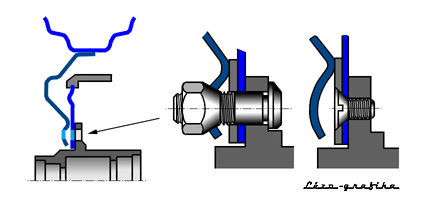

Il cerchio è posizionato concentricamente sul mozzo grazie ai dadi conici caso di autocarri che utilizzano ruote gemellate, è importante centrare entrambe le ruote per un funzionamento corretto.

Da notare che per il fissaggio dei cerchi in acciaio vengono utilizzati bulloni semisferici, mentre quelli realizzati in leghe leggere sono quasi sempre montati con bulloni conici.

“Il cerchio è posizionato concentricamente sul mozzo grazie ai dadi conici. Nel caso di autocarri che utilizzano ruote gemellate, è importante centrare entrambe le ruote per un funzionamento corretto. Per il fissaggio dei cerchi in acciaio, vengono utilizzati bulloni semisferici, mentre per quelli realizzati in leghe leggere vengono quasi sempre utilizzati bulloni conici.”

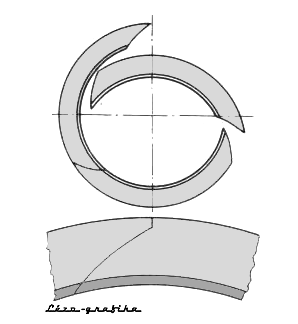

Bordo del cerchione

I cerchioni delle autovetture hanno flange alte.

Il diametro del cerchio stesso è inferiore al diametro esterno del cerchio, quindi l’unico modo per montare lo pneumatico è quello di infilare il suo tallone nelle scanalature praticate su entrambi i lati interni della flangia.

Sui camion più grandi a volte è possibile che le flange del cerchione possano essere sganciate, allungare il pneumatico e quindi far scattare nuovamente le flange, in modo simile a come vengono fatte le fasce elastiche.

Se, a causa delle dimensioni del collare, non può essere semplicemente rimosso, viene utilizzato un anello speciale per montarlo.

Esistono diverse soluzioni speciali nel mondo dei camion. L’immagine sottostante mostra un cerchio smontabile con la differenza che al posto delle flange smontabili, è possibile smontare il cerchio stesso, diviso – quasi radialmente – in tre sezioni.

Grazie a ciò, dopo aver installato la terza parte, il pneumatico rimane in posizione e l’intera struttura non si sfalda.

Tali ruote sono solitamente fissate a raggi fissati al disco della ruota mediante linguette a forma di U.

Materiali usati

I cerchi sono realizzati in una speciale lega di acciaio con flessibilità simile alle leghe leggere, ma con una maggiore resistenza. Le ruote in acciaio sono meno costose e più facili da mantenere rispetto alle ruote in metallo leggero, sebbene siano anche più pesanti e disponibili in una gamma di design meno diversificata.

Le leghe di alluminio o magnesio sono generalmente più leggere a parità di resistenza, forniscono una migliore conduttività termica e spesso hanno un aspetto più estetico rispetto alle ruote in acciaio.

I primi cerchi leggeri erano realizzati in lega di magnesio. Negli anni ’60, i miglioramenti nella fusione dell’alluminio hanno consentito la produzione di ruote più sicure con minore fragilità.

Con il progredire dei miglioramenti della fusione, le ruote in alluminio nel tempo hanno iniziato a sostituire le ruote in magnesio.

Tuttavia, non si può negare che ci sono stati molti miglioramenti anche nel campo della fusione del magnesio, motivo per cui entrambi i metalli sono ora utilizzati nelle ruote premium a causa del loro peso specifico estremamente basso. Di conseguenza, sia nel mercato OEM che in quello aftermarket, ora possiamo trovare cerchi con una combinazione di leghe di alluminio e magnesio.

Il motivo principale della popolarità di questi metalli nella produzione di cerchi è il ruolo speciale della loro leggerezza e costruzione, soprattutto nell’era del boom dei SUV, in cui le ruote massicce sono un carico pesante sul telaio.

Quando si tratta di dimensioni dei cerchi, è importante menzionare la loro classificazione e i numeri ET, ma questo è un argomento per un articolo separato, quindi non lo tratteremo qui.

Nella produzione dei cerchi vengono utilizzati i seguenti processi produttivi:

– Forgiatura

– Assemblaggio (da diversi elementi forgiati)

– Colata ad alta pressione

– Colata a bassa pressione

– Colata per gravità

Una visione del futuro

Poiché il peso dei veicoli è aumentato, e di conseguenza anche la forza frenante richiesta, il calore generato durante la frenata è diventata una maggiore preoccupazione. Al giorno d’oggi è importante l’efficienza con cui le ruote dissipano il calore dai componenti dell’impianto frenante o sono in grado di raffreddarli.

Una di queste soluzioni è il cerchione ventilato del modello Lexus UX, dotato di deflettori d’aria su entrambi i lati per migliorare il raffreddamento dei freni e ridurre la turbolenza dell’aria lungo il fianco del veicolo.

Gli sforzi verso una maggiore aerodinamica sono attualmente concentrati sui cerchi, il tutto per garantire un minor consumo di energia nelle auto elettriche ad alte velocità.

Ridurre la resistenza è un’ovvia necessità, ma i veicoli elettrici devono soddisfare standard aerodinamici molto più severi.

Sembra che nel prossimo futuro saranno la sfida principale per gli esperti.

Fonte:

http://www.lezo.hu/szerkezettan/futomuvek/kerekek/kerekek.html

https://en.wikipedia.org/wiki/Ruota

https://en.wikipedia.org/wiki/Alloy_wheel

https://en.wikipedia.org/wiki/Lug_nut

https://www.autogumibolt.hu/ebolt/v2gumiABC/kerekcsavarok_meghuzasa.html

https://www.lesschwab.com/article/qual è-la-differenza-tra-ruote-in-alluminio-e-in-acciaio.html

https://pixabay.com/photos/car-audi-wheel-alloy-automotive-1879628/

https://en.wikipedia.org/wiki/Mercedes-Benz_EQS#/media/File:Mercedes-Benz_Vision_EQS_at_IAA_2019_IMG_0753.jpg