Introduzione al sistema Bosch K/KE-Jetronic

Da un recente articolo sulla gestione del motore, hai appreso che gestire un motore è un processo estremamente complesso e ricco di sfumature.

Il passaggio dal carburatore ai controllori elettronici non è stato un processo agevole, anche se la rivoluzione è stata facilitata da alcune soluzioni tecniche all’epoca considerate innovative all’epoca. Si tratta dei sistemi di iniezione K e KE-Jetronic, entrambi sviluppati da Robert Bosch GmbH.

Descrizione generale

Per comprendere la differenza tra questi due sistemi, è necessario discuterli separatamente.

K-Jetronic è un sistema a controllo meccanico che non utilizza una trasmissione esterna e in cui la quantità di carburante iniettato è determinata dal volume d’aria aspirato dal motore. La misurazione della massa d’aria è diretta e l’iniezione avviene in modo continuo. Grazie alla misurazione diretta del volume d’aria, K-Jetronic si adatta ai cambiamenti nello stato di funzionamento del motore , anticipando così i dispositivi catalitici che riducono le emissioni di scarico.

È stato utilizzato per la prima volta nel 1973 nei sistemi di propulsione delle automobili prodotte in serie. Tuttavia, sono passati circa dieci anni prima che apparisse sul mercato un successore notevolmente migliorato e potenziato di questo sistema, ovvero il KE-Jetronic, attualmente basato sul controllo elettronico. Le proprietà fondamentali di entrambi i sistemi rimangono la misurazione diretta del volume d’aria e l’iniezione continua di carburante dal tubo di aspirazione ai singoli cilindri in successione.

Progettazione e funzionamento del sistema K-Jetronic

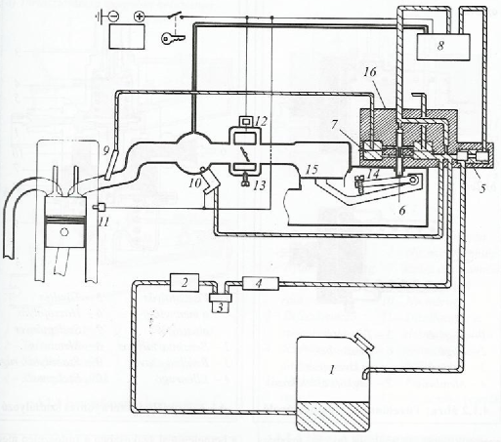

Dopo che l’aria aspirata dal motore passa attraverso il filtro, arriva al flussometro e quindi attraversa il corpo farfallato e il tubo del collettore di aspirazione.

Il carburante viene aspirato dal serbatoio della benzina tramite una pompa rotativa e poi passa attraverso il serbatoio a pressione e il filtro fino al distributore volumetrico. La pressione di scarico è di almeno 5 bar. La pressione del carburante è mantenuta costante dal regolatore di pressione nel distributore volumetrico.

Dal distributore volumetrico la benzina arriva al tubo di ingresso dei singoli cilindri, dove sono ubicate le valvole di iniezione. Il carburante non utilizzato, cioè il carburante in eccesso, rifluisce nel serbatoio del carburante. Questa circolazione costante impedisce il surriscaldamento del carburante e la formazione di bolle di vapore.

Batteria del carburante

L’accumulatore di carburante può presentare una struttura a molla o a membrana. Il suo compito è mantenere la pressione del carburante per un determinato periodo di tempo dopo lo spegnimento del motore, agevolando facilitando il riavvio della macchina.

Regolatore di pressione del sistema

Per entrambi i tipi di sistemi di iniezione, è fondamentale mantenere una pressione del carburante costante. Fluttuazioni di pressione portano a variazioni nelle proporzioni della miscela benzina-aria. Il regolatore può avere una struttura a molla o a membrana.

Oltre a garantire una pressione costante, il dispositivo garantisce anche che dopo l’arresto del motore, la pressione nel sistema scenderà al livello appropriato grazie alla chiusura completa delle valvole di iniezione e la pressione nel serbatoio a pressione avrà il valore impostato.

Misuratore del flusso d’aria

Il flussometro è costituito da un tubo di aspirazione accuratamente costruito da un disco di restrizione fissato a un braccio. La posizione costante del disco è garantita dalla pressione del flusso d’aria e dalla contropressione idraulica del pistone di regolazione. Grazie a ciò la posizione del disco in un dato momento è sempre proporzionale alla quantità di aria in entrata.

Distributore di carburante

Il volume di carburante da erogare ai singoli cilindri viene modellato controllando opportuni elementi nel distributore di volume. Più cilindri ha un motore, più slot di regolazione ci sono.

L’entità di questi spazi varia a seconda del movimento del pistone di regolazione, in seguito al cambiamento della posizione del disco dell’acceleratore. Ciascuna feritoia è inoltre dotata di una valvola di pressione differenziale, il cui scopo è garantire che la caduta di pressione nel flusso attraverso la feritoia sia costante.

Valvole di iniezione

La pressione della benzina è l’unico fattore che determina l’apertura delle valvole di iniezione. Non hanno il compito di regolare la quantità. La loro pressione di apertura è compresa tra circa 3,5 e 3,8 bar.

L’apertura è un processo che si ripete rapidamente, simile alle vibrazioni ad una frequenza di circa 1500 Hz. Ciò si traduce in una nebulizzazione molto migliore del carburante, anche per quantità relativamente piccole. Le valvole non hanno filettatura, ma una chiusura in gomma a tenuta.

Regolatore di fase di riscaldamento

Durante la fase di riscaldamento il regolatore arricchisce la miscela riducendo la contropressione del pistone di comando. Riceve un segnale da una striscia riscaldata elettricamente composta da due metalli. Il calo di pressione fa sì che l’acceleratore si apra maggiormente, lasciando entrare più carburante.

Valvola a cassetto aria di ricambio

Questa valvola è comandata da una molla bimetallica o cera, ed il suo compito è quello di fornire aria aggiuntiva al motore bypassando l’acceleratore durante la fase di riscaldamento. Il minimo diventa quindi più uniforme e il carico più efficiente.

Valvola di avviamento elettrico, timer termico

Una valvola di avviamento elettrica controllata da un timer termico inietta il carburante in eccesso nel sistema di aspirazione. La valvola viene controllata in base alla temperatura del motore e al tempo trascorso dall’avvio del motore.

Sonda lambda

Non è possibile mantenere un rapporto di miscelazione aria-carburante con una precisione tale da soddisfare i più recenti standard sulle emissioni utilizzando il controllo meccanico implementato dal sistema K-Jetronic. La soluzione a questo problema è una sonda lambda a controllo elettronico. Il segnale di ingresso qui è il segnale proveniente dalla sonda. Su questa base la valvola di fasatura modifica l’entità dello spazio vuoto di regolazione e corregge quindi il rapporto di miscelazione al valore richiesto dal convertitore catalitico.

Progettazione e funzionamento del sistema KE-Jetronic

KE-Jetronic rappresenta essenzialmente una versione migliorata del sistema K-Jetronic, differenziandosene principalmente per l’implementazione del controllo elettronico.

La maggior parte dei componenti del sistema di controllo sono completamente identici. La differenza principale è che la quantità di carburante inviata all’iniezione viene ulteriormente modificata dal controllo elettronico.

L’unità di controllo elettronica riceve segnali di ingresso dal motore e da altri encoder ausiliari. In Sulla base di tali segnali, invia istruzioni al regolatore di pressione elettroidraulico situato sul collettore. All’interno, una membrana è controllata da un elettromagnete.

L’arricchimento della miscela di partenza può arrivare fino a 2,5 volte il valore stechiometrico e questo rapporto dipende dalla temperatura del liquido di raffreddamento durante la fase di riscaldamento. In caso di accelerazione, a seconda della velocità di accelerazione, il rapporto di arricchimento può essere 1,1-1,7.

Applicazione

I sistemi K e KE-Jetronic di Bosch furono ampiamente utilizzati negli anni ’80. La maggior parte delle case automobilistiche premium europee hanno utilizzato questa soluzione nelle loro auto (Audi, VW, Mercedes, Volvo, Saab, ecc.), ma è stata trovata anche in modelli fuori continente.

Erano ineguagliati fino alla metà degli anni ’90, fino alla comparsa dei sistemi di iniezione intermittente a controllo elettronico (ad esempio Bosch L-Jetronic), che erano caratterizzati da un’efficienza molto più elevata e quindi sostituivano rapidamente dal mercato i loro predecessori meno efficienti.