Erosione elettrica dei cuscinetti nei sistemi di propulsione dei veicoli elettrici. Come prevenirla?

NSK ha sviluppato un nuovo e conveniente metodo per prevenire l’erosione elettrica nei propulsori dei veicoli elettrici (EV). Consiste nell’utilizzo di un rivestimento in plastica brevettato per i cuscinetti radiali a sfere. In questo modo, i produttori di veicoli elettrici possono risparmiare notevolmente rispetto all’utilizzo di cuscinetti “ibridi” in cui gli elementi isolanti sono realizzati con materiali ceramici.

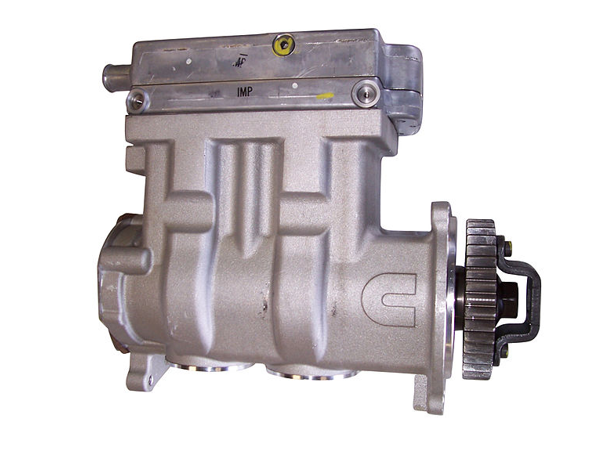

Cuscinetti per auto elettriche

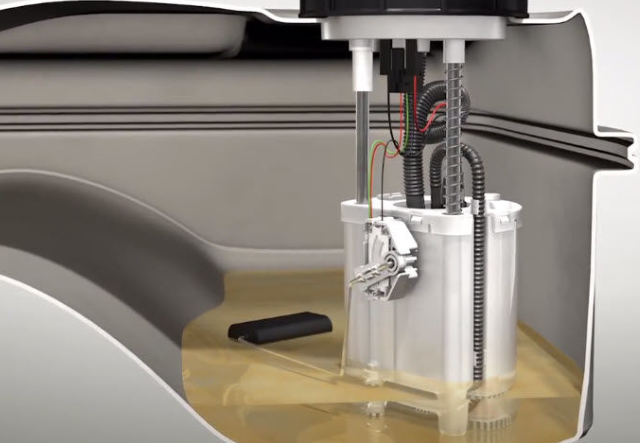

Le correnti vaganti possono fluire attraverso un motore EV attraverso diversi percorsi, come ad esempio in presenza di un inverter che commuta regolarmente più fasi. Inoltre, i design specifici di alcuni tipi di motori elettrici possono generare una varietà di flussi di corrente nei cuscinetti, come le correnti di terra del rotore, le correnti circolanti nei cuscinetti e le correnti di scarica elettrica (EDM) nei cuscinetti.

In particolare, le correnti EDM rappresentano un serio rischio per i cuscinetti, principalmente a causa dell’arco che si verifica a determinate tensioni. La formazione di archi elettrici porta a scariche incontrollate a correnti piuttosto elevate, che modificano sostanzialmente la struttura degli anelli e delle sfere in acciaio nel cuscinetto. In questo caso si verifica la fusione superficiale e la solidificazione del metallo e, di conseguenza, sulle piste di rotolamento dell’anello interno ed esterno del cuscinetto iniziano a comparire dei solchi con una profondità di diversi micron. Il primo segno di questo problema è solitamente un rumore eccessivo. Nel caso dei veicoli elettrici, che stanno diventando più silenziosi man mano che si evolvono, tale rumore è ovviamente altamente indesiderabile.

NSK ha deciso di iniziare a lavorare su una soluzione a questo problema valutando le condizioni soggette all’erosione elettrica .Comprese le condizioni operative del carico, velocità di rotazione, temperatura e viscosità del lubrificante, lo stato di lubrificazione risultante (idrodinamico, misto, limite) e le proprietà elettriche come la resistenza (materiale e capacitiva).

I metodi comuni per prevenire l’erosione elettrica comportano generalmente l’uso di materiali isolanti o conduttivi. Se i carichi non sono troppo elevati, può essere sufficiente l’uso di grasso conduttivo, una guarnizione conduttiva o un altro elemento di messa a terra adeguatamente progettato. Tuttavia, per una specifica posizione di installazione del cuscinetto, come il montaggio lato trasmissione davanti a un riduttore, è necessario un isolamento sotto forma di elementi del cuscinetto in ceramica o plastica. Ad esempio, NSK può applicare un rivestimento ceramico agli anelli esterno/interno o fabbricare l’intero corpo volvente e le sfere in materiale ceramico. Mentre questi cuscinetti “ibridi” forniscono una protezione ottimale contro l’erosione elettrica, sono anche costosi.

La necessità di trovare una soluzione più conveniente è fondamentale poiché la progettazione ad alta tensione dei veicoli elettrici passerà presto dai sistemi attualmente dominanti a 400 V ai sistemi a 800 V. Quest’ultimo coprirà potenzialmente il 50% del mercato già nel 2030, il che aumenterà notevolmente l’entità del problema e richiederà misure ancora migliori per proteggere i cuscinetti.

NSK raccomanda l’uso di un tappo in polimero ad alte prestazioni PPS (polifenilensolfuro) utilizzando la tecnologia di sovrastampaggio, che fornisce un’eccellente resistenza alle alte temperature e a un’ampia gamma di sostanze chimiche e offre prestazioni elettriche e meccaniche stabili (anche fino a 150°C). Inoltre questo materiale, a differenza di molti altri tipi di polimeri, ha un basso livello di assorbimento d’acqua garantendo così stabilità dimensionale.

Test approfonditi di NSK hanno mostrato migliori prestazioni dei cuscinetti con cappucci sovrastampati rispetto ai cuscinetti standard dell’azienda. Ad esempio, a 24 volt e 15 kHz, i cuscinetti standard hanno mostrato una marcata erosione elettrica degli anelli interno ed esterno. Al contrario, i nuovi cuscinetti a calotta sovrastampati di NSK non hanno mostrato segni di ciò. Lo stesso risultato è stato osservato a diverse velocità di rotazione.

Il sovrastampaggio avviene attraverso un innovativo processo di stampaggio a iniezione, che viene eseguito presso una delle strutture europee di NSK per semplificare le consegne ai produttori di veicoli elettrici. Le caratteristiche peculiari di questa tecnologia assicurano una distribuzione e un orientamento uniformi delle particelle e delle fibre di vetro per ottimizzare le proprietà meccaniche dei riporti. Vale la pena notare che la precisione di questo processo elimina la necessità di levigatura, lasciando una finitura “strutturata” sulla superficie. Di conseguenza, non c’è pieno contatto tra l’alloggiamento e il diametro esterno del cuscinetto, creando intercapedini riempite d’aria, che a sua volta è un buon isolante e non genera alcun costo. Questa innovazione tecnica fornisce la differenziazione del mercato per la soluzione NSK. Un altro vantaggio è la finitura testurizzata, che risolve il problema comune dello scorrimento dei cuscinetti negli alloggiamenti, in quanto offre potenzialmente un adattamento migliore grazie ai punti di contatto multipli (a seconda dell’applicazione).

Lo strato isolante brevettato utilizzato sugli anelli interno ed esterno ha uno spessore compreso tra 0,7 e 1,2 mm. Per accogliere lo strato extra di materiale del cappuccio, NSK offre soluzioni di cuscinetti a dimensione neutra. Ciò si ottiene più facilmente quando si inizia un nuovo progetto di cuscinetto, sebbene NSK possa anche lavorare di conseguenza il diametro esterno dei cuscinetti esistenti, ma ciò comporta costi aggiuntivi. Come proposta alternativa, gli OEM potrebbero prendere in considerazione la possibilità di regolare le dimensioni dell’alloggiamento che ospita il cuscinetto, il che significa che NSK non dovrà modificare il proprio processo. Questa opzione consente ai produttori di veicoli elettrici di sfruttare appieno i significativi risparmi sui costi rispetto all’utilizzo di cuscinetti ibridi.

L’industria dei veicoli elettrici dispone ora di una soluzione conveniente per prevenire l’erosione elettrica dei cuscinetti nei propulsori elettrificati. Il sovrastampaggio è attualmente utilizzato nei cuscinetti radiali a sfere NSK 6008 e sarà presto implementato nella gamma 6206 di cuscinetti radiali a sfere (sigillati e non), ideali per le applicazioni dei veicoli elettrici.

NSK offre anche uno stampo di prova a iniezione modulare che copre diametri esterni da 55 a 95 mm (fino a 30 mm di larghezza) ed è pronto per i test per i clienti con requisiti dimensionali all’interno di questa gamma.