Che cos’è la biella e quale ruolo svolge nel motore?

La biella, insieme al pistone, rappresenta l’oggetto principale di interesse per gli appassionati di tuning perché è uno dei primi elementi che andrebbero sostituiti per aumentare le prestazioni del motore. Le bielle svolgono un ruolo chiave nei motori, ma molti guidatori medi probabilmente non le hanno nemmeno mai viste. Nell’articolo di oggi parleremo delle funzioni, della struttura, dell’uso e della produzione delle bielle, nonché della loro lubrificazione.

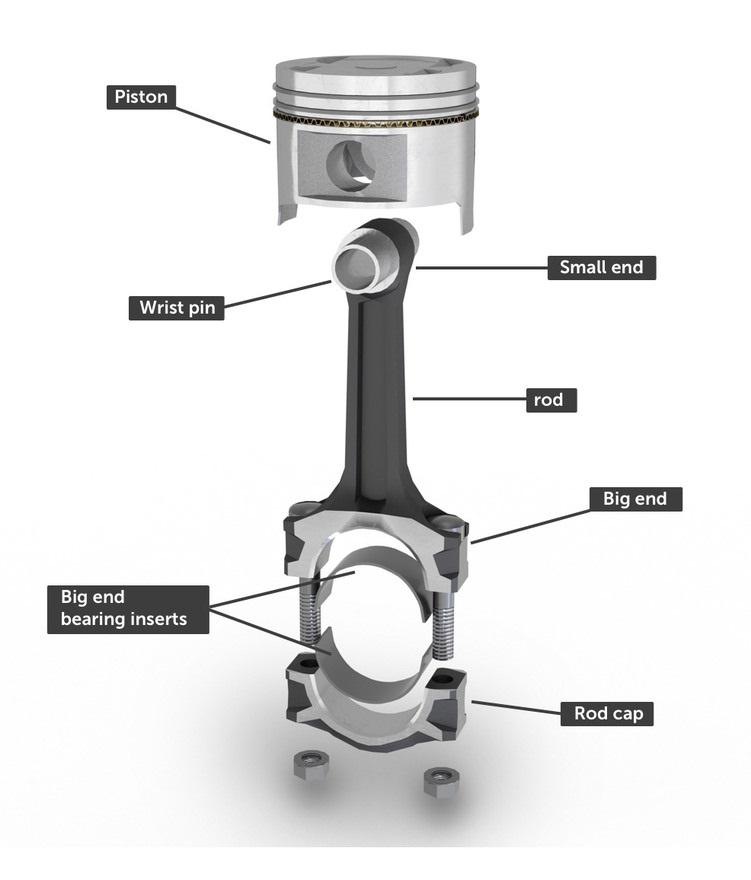

Design della biella

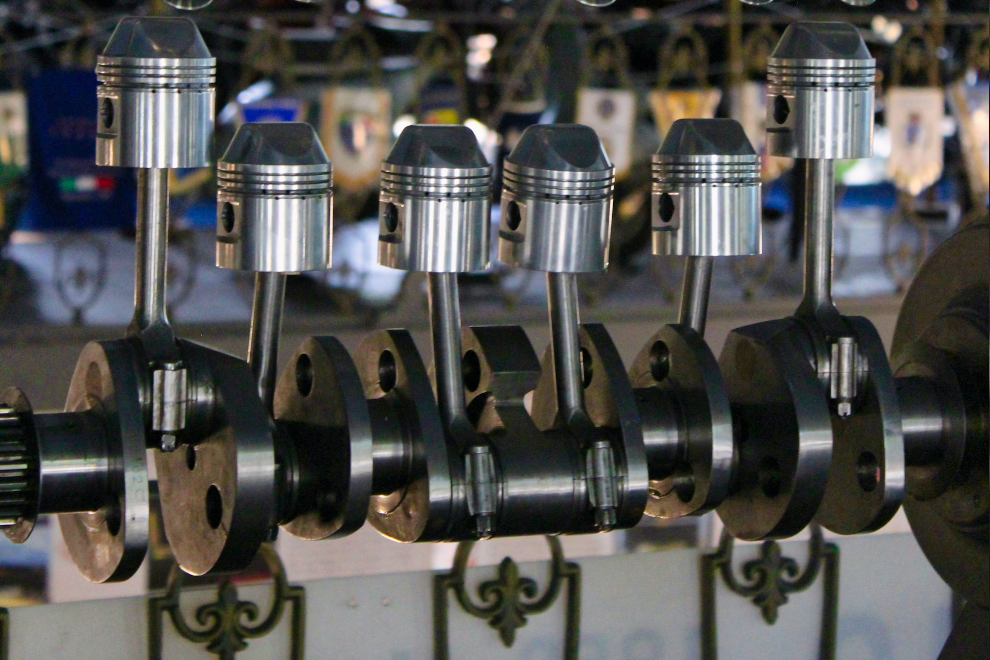

La biella è il collegamento tra il pistone e l’albero motore, trasformando il movimento di scorrimento (lineare) in rotazione. La progettazione della biella dipende principalmente dal diametro degli spinotti del pistone e di biella e dalla loro distanza reciproca. È importante ricordare che quando si determina la lunghezza della biella è necessario tenere conto anche delle considerazioni sul contrappeso. Inoltre le dimensioni della biella sono influenzate dall’entità e dalla frequenza delle sollecitazioni, e quindi dalla velocità di rotazione. La biella è influenzata non solo dalla pressione del pistone messo in moto dall’espansione del gas, ma anche da forze di massa di verso opposto, la cui variazione è esponenzialmente correlata al cambio dei giri. Per controbilanciare questi carichi, il peso dovrebbe essere ridotto il più possibile e il rapporto peso/rigidezza dovrebbe essere mantenuto il più basso possibile. Anche il piede della biella richiede una progettazione attenta e la spaccatura può essere evitata solo in cambio di una progettazione costosa e dispendiosa in termini di spazio. Un aspetto progettuale importante è che, dopo aver rimosso il coperchio del piede di biella, il gruppo pistone-biella può essere estratto dal cilindro senza danneggiare i cuscinetti dell’albero motore.

Nella stragrande maggioranza dei casi, le bielle sono collegate all’albero motore tramite cuscinetti a strisciamento (cuscinetti). Il fissaggio degli inserti semicircolari nei piedini di biella sdoppiati non presenta alcuna difficoltà. I cuscinetti volventi sono comunemente utilizzati solo nei motori a due tempi. L’installazione dello spinotto è necessaria solo nei modelli con il cosiddetto perno flottante – in altri modelli è montato resistivamente. Esistono modelli che differiscono notevolmente dal tipico design della biella in cui il movimento dei pistoni di più cilindri su un piano perpendicolare all’asse dell’albero motore deve essere trasferito al perno di biella.

Forze agenti sulle bielle

La biella è caricata con l’inerzia derivante dalla forza del gas in espansione che agisce sul pistone, nonché dal movimento accelerato della massa dell’intero pistone e della biella. Il carico derivante dalla pressione del gas, che raggiunge il picco in prossimità del punto morto superiore del pistone, può essere alleviato agli alti regimi. Nel caso delle autovetture, tuttavia, questo effetto non è molto significativo, perché i motori a combustione interna installati su di esse possono essere caricati liberamente, anche a basse velocità di rotazione. Pertanto, questo effetto non viene preso in considerazione nel dimensionamento dei motori delle autovetture.

In generale si può dire che una determinazione accurata delle tensioni non è possibile perché le tensioni si accumulano in determinati punti. La sollecitazione di un elemento di data sezione è influenzata non solo dal carico e dalla velocità del motore, ma anche dalla quantità di massa che agisce su tale elemento. Ciò significa che le sollecitazioni sul gambo della biella sono diverse al piede rispetto alla testa, anche se il gambo ha la stessa geometria su tutta la sua lunghezza.

Da quanto sopra esposto consegue che il dimensionamento teorico della biella è solo indicativo e che i suoi risultati vengono solitamente modificati in base all’esperienza pratica precedente. Tuttavia, ora ci sono simulazioni FEM che approssimano molto bene le reali sollecitazioni della biella. Informazioni di simile precisione possono essere ottenute utilizzando prove di sollecitazione della biella ottica, in cui un pezzo in resina sintetica viene caricato e illuminato con luce polarizzata e l’immagine risultante fornisce informazioni sulla possibile distribuzione delle sollecitazioni.

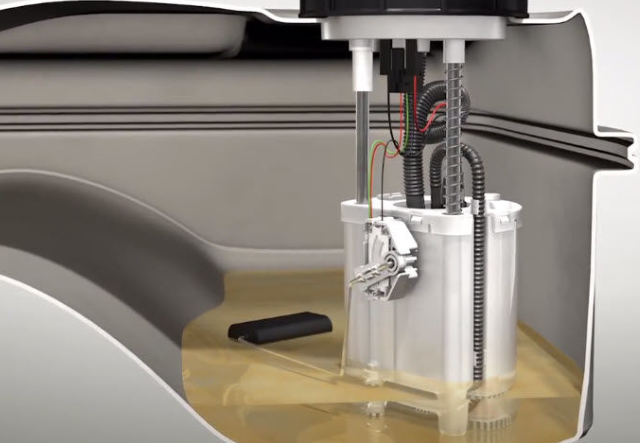

Lubrificazione della biella

La lubrificazione della testa della biella di solito non è particolarmente problematica. La sostituzione dell’olio tra le superfici di contatto è possibile in un motore a quattro tempi pompandolo attraverso una pompa dell’olio. Piccole quantità di olio vengono immagazzinate anche nelle scanalature dei manicotti. Il piede di biella è solitamente dotato di cuscinetto a strisciamento di massa e dimensioni compatte. Questo design viene utilizzato se è possibile la lubrificazione forzata. Quando ciò non è possibile o nei motori da corsa estremamente veloci, vengono utilizzati cuscinetti volventi. Una difficoltà particolare in una situazione del genere è che il loro utilizzo è possibile solo nel caso di un albero motore diviso. L’olio viene fornito al cuscinetto della biella lubrificato a pressione attraverso i fori dell’albero motore. L’olio dal cuscinetto arriva al perno del pistone attraverso il foro nel pistone opposto alla parete del cilindro.

Si consiglia di lubrificare il cuscinetto della manovella se viene introdotto olio nella parte scarica del perno di manovella. A questo scopo è necessario conoscere con precisione lo stato di carico dei perni e dei cuscinetti. Il carico è determinato dalle forze del gas e della massa che dipendono dalla velocità di rotazione dell’albero motore.

Di cosa sono fatte le bielle?

Il metodo classico per produrre le bielle è la forgiatura a stampo in un unico pezzo. In questa procedura non vi è alcun problema nel predisporre alberi con sezione ad “I”, “H” o “T” con nervatura di irrigidimento. Le bave rimaste sulla superficie vengono rettificate nel piano di simmetria in modo che rimangano solo tracce longitudinali della lavorazione. Quindi vengono realizzati i fori per i cuscinetti. Come per i pistoni, le bielle stampate in 3D vengono ora prodotte in quantità significative.

Il materiale con cui sono realizzati è l’acciaio, che può essere facilmente raffinato e ha buone proprietà di allungamento. Per i motori ad alte prestazioni, sono realizzati in acciai legati al Cr-Mo-, Cr-V- e Ni, che possono essere raffinati – oggi sono comuni anche gli acciai TWIP e TRIP. Inoltre esistono anche le leghe Al-Cu-Mg. Attualmente sono in corso esperimenti con bielle in plastica.

Se la biella deve essere utilizzata in un motore ad alte prestazioni, l’intera superficie esterna viene rilavorata e lucidata per eliminare il rischio di crepe.