Ottimizzazione del peso nei veicoli: Tecnologie di assemblaggio dei materiali nelle auto contemporanee

Dall’inizio dell’industria automobilistica, le auto sono state fatte principalmente di acciaio, un materiale forte che ha sostituito il legno. A volte, si è pensato di usare leghe più leggere come l’alluminio, ma questo avveniva di rado a causa dei costi elevati. Nell’era delle auto elettriche, nella quale l’industria automobilistica sta entrando, volente o nolente, è iniziata la lotta per ridurre il peso dell’auto per massimizzare l’autonomia e adattarsi alle normative legali relative al GVWR. Le aziende che sviluppano tecnologie per le case automobilistiche soddisfano questi requisiti fornendo metodi per unire materiali che non possono essere saldati insieme. Risulta economicamente vantaggioso effettuare tali riparazioni presso officine indipendenti?

L’uso dell’alluminio nella produzione di autovetture

La prima automobile ad utilizzare una carrozzeria in alluminio fu il prototipo Bugatti Type 10. Successivamente, apparvero automobili con elementi della carrozzeria realizzati in questo metallo (inclusa la Ford T), ma col tempo si rivelò non redditizio e i produttori alla fine decisero di utilizzare acciaio. La prima automobile con carrozzeria in alluminio prodotta in serie a partire dal 1990 fu la Honda NSX (conosciuta come Acura NSX negli Stati Uniti), un’auto sportiva a due posti. Poi, nel 1994, Audi presentò la sua limousine A8, la cui carrozzeria era anch’essa interamente in alluminio. Successivamente, gli elementi della carrozzeria in alluminio furono utilizzati sempre più spesso e iniziarono ad essere combinati con parti in acciaio. Ciò ha consentito una riduzione del peso senza compromettere i risultati dei test di sicurezza.

Tecnologia di produzione delle carrozzerie in alluminio-acciaio nelle auto moderne

Le automobili moderne, dotate di carrozzerie in alluminio e acciaio, richiedono tecnologie avanzate per il collegamento degli elementi. Uno dei fornitori di queste tecnologie è Atlas Copco, che fornisce ai produttori OEM una tecnologia che consente l’unione permanente di parti in alluminio e l’unione di parti in alluminio e acciaio. Esamineremo i modi di costruire la carrozzeria delle auto moderne.

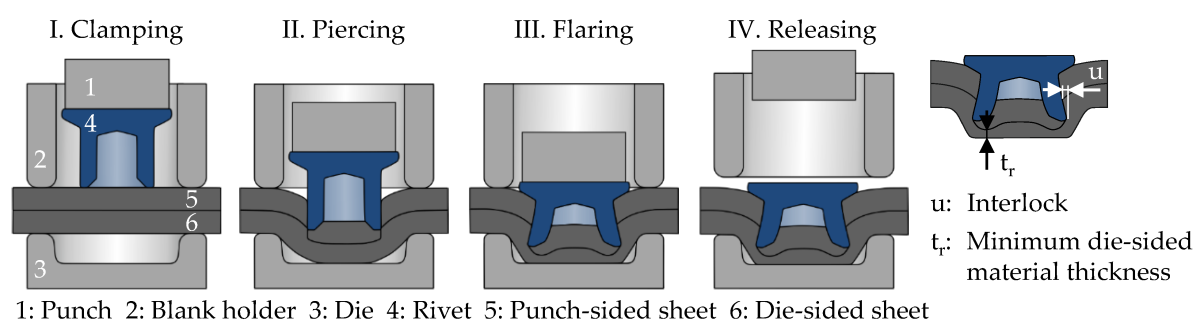

“Tecnologia Self Pierce Riveting, ovvero rivettatura senza fori

Sebbene il nome di questa tecnologia indichi l’utilizzo di rivetti, il legame fondamentale tra gli elementi è la colla. Quest’ultima è anche responsabile del collegamento di due elementi in lamiera e della sigillatura del collegamento. Il compito principale dei rivetti è fissare la posizione degli elementi del corpo l’uno rispetto all’altro. L’utilizzo di questa tecnologia presenta numerosi vantaggi. In primo luogo, garantisce una connessione stabile tra gli elementi del corpo. In secondo luogo, elimina la necessità di utilizzare saldatrici, il che ha un impatto positivo non solo sull’ambiente naturale, ma anche sulla sicurezza e sulla salute dei dipendenti. Ultima, ma non meno importante, è la capacità di creare forti connessioni tra materiali diversi, come acciaio e alluminio. Poiché la saldatura di leghe di metalli diversi è impossibile, è stato necessario inventare un modo leggero, durevole e veloce per unire parti realizzate con metalli diversi.

Fatto interessante: ogni Ford F150 Lightning utilizza tra 2.500 e 3.000 rivetti.

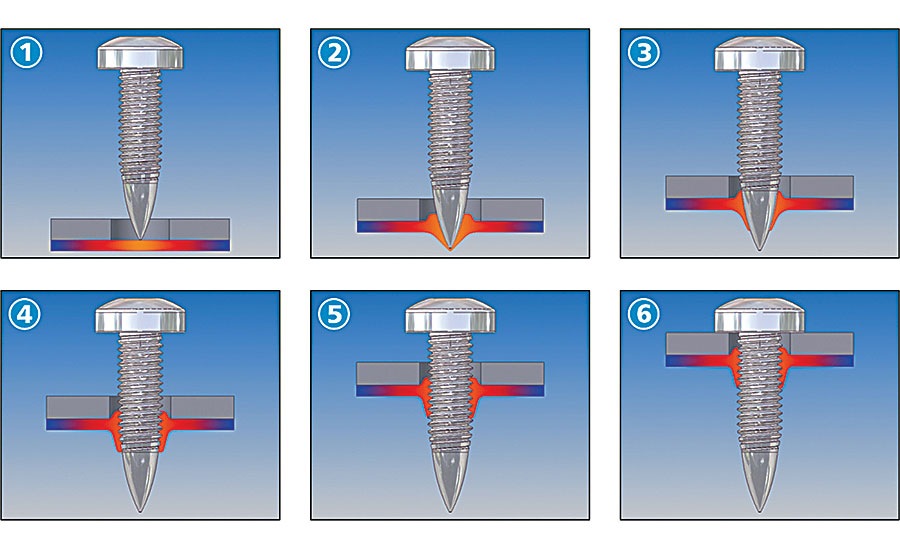

Tecnologia di fissaggio Flow Drill, ovvero viti per lamiera?

A prima vista, gli elementi di fissaggio utilizzati in questa tecnologia sono le viti Flow Drill, che assomigliano a viti per lamiera, ma presentano caratteristiche differenti. Innanzitutto gli elementi utilizzati per l’unione non praticano fori nelle parti unite. Utilizzando temperatura e pressione elevate, le viti impiegate in questa tecnologia vengono pressate nella struttura del materiale, allungandolo. Quindi le rivoluzioni vengono ridotte e avviene il processo di autofilettatura. L’ultima fase è il serraggio finale dell’elemento di fissaggio con la coppia appropriata. Inoltre, tra i materiali uniti, come nel caso della rivettatura autoperforante, viene utilizzata una colla speciale che garantisce la tenuta della connessione e protegge dalla corrosione. Questa tecnologia viene utilizzata principalmente nei casi in cui non è possibile accedere agli elementi uniti da entrambi i lati, come richiesto dalla tecnologia di rivettatura senza fori. Il vantaggio di questa soluzione è la facilità di riparazione e manutenzione grazie alla rimozione senza problemi delle “viti”.

Riparazioni post-incidente di carrozzerie in alluminio

I sistemi sopra menzionati sono già entrati a far parte delle fabbriche automobilistiche, ma sono ancora incredibilmente rari nelle carrozzerie indipendenti. Per questo motivo, abbiamo deciso di presentare il processo di riparazione di carrozzerie costruite utilizzando rivettatura autoperforante e fissaggio con trapano a flusso.

Riparazione mediante rivettatura autoperforante

La sostituzione degli elementi della carrozzeria installati utilizzando queste tecnologie differisce notevolmente dalle tecnologie utilizzate finora, principalmente dalla saldatura. Per separare correttamente l’elemento danneggiato dal resto del veicolo, rimuovere tutti i rivetti senza foro utilizzando l’attrezzo previsto per il montaggio. Quindi, durante l’assemblaggio, i nuovi rivetti dovrebbero essere installati in punti diversi rispetto a quelli precedenti. È consentito anche l’utilizzo di altre tecnologie di connessione. Una riparazione eseguita in questo modo differirà visibilmente dall’originale, ma tale procedura di riparazione è consigliata, tra gli altri, da Guado:

– Le riparazioni ai veicoli Ford che contengono componenti strutturali e della carrozzeria esterna in alluminio possono richiedere rivetti ciechi o saldature a punti nelle aree in cui sono stati originariamente utilizzati i rivetti SPR, afferma Ford nella sua documentazione di riparazione in caso di collisione – Ciò potrebbe comportare riparazioni che hanno un aspetto diverso rispetto all’originale finiture o aree non danneggiate del veicolo. Questo è considerato normale e comune tra le officine di riparazione autorizzate nel settore delle riparazioni per collisioni. È importante utilizzare e seguire le procedure di riparazione Ford per determinare quali metodi di fissaggio utilizzare durante il processo di riparazione.

Riparare utilizzando il fissaggio con trapano a flusso

A sua volta, nel caso di riparazioni di elementi installati mediante le viti precedentemente citate, lo smontaggio è molto semplice, poiché prevede soltanto lo svitamento dell’elemento di collegamento. In questo caso le complicazioni derivano dalla necessità di utilizzare vari tipi di rivetti al posto delle viti flow drill o di queste viti. Tuttavia, per installarli non è sufficiente un normale cacciavite o una chiave pneumatica, ma è necessario un dispositivo specializzato che garantisca parametri di installazione corretti.

– Le viti Flow Drill (FDS) vengono utilizzate in diversi punti durante la produzione dei veicoli Ford, ha affermato Ford. – Le viti del trapano a flusso non possono essere riutilizzate e devono essere sostituite con un rivetto specificato nelle procedure di riparazione Ford.

A causa dei cambiamenti così significativi nel campo delle riparazioni post-incidente delle auto costruite con le tecnologie FDS e SPR, i carrozzieri che vogliono stare al passo con i tempi hanno molte ore di apprendimento davanti a loro.

- Uhe, B., Kuball, C. M., Merklein, M., Meschut, G. (2021). Rivettatura autoperforante utilizzando rivetti in acciaio inossidabile con incrudimento elevato. In: Daehn, G., Cao, J., Kinsey, B., Tekkaya, E., Vivek, A., Yoshida, Y. (a cura di) Formare il futuro. La serie Minerali, metalli e materiali. Springer, Cham. https://doi.org/10.1007/978-3-030-75381-8_124