“Il 70% della nostra produzione viene esportato” – intervista al vicepresidente del consiglio di amministrazione di AUTOPART

Il produttore polacco di batterie AUTOPART si dedica non solo al mercato interno ma anche all’espansione costante delle esportazioni. L’azienda sta inoltre investendo nell’implementazione dell’idea di Industria 4.0, che si tradurrà in un ampliamento dell’offerta in futuro, andando anche oltre il mercato delle batterie per veicoli. In questa intervista, parleremo con Mariusz Zamojski, il vicepresidente del consiglio di amministrazione di AUTOPART.

L’inizio dell’anno è tempo di riassunti. Come riassumerebbe l’azienda AUTOPART le sue attività nel 2022?

Mariusz Zamojski, AUTOPART: Ricordiamo l’inizio del 2022 come un periodo difficile a causa della pandemia allora ancora in corso e, naturalmente, dell’attacco della Russia all’Ucraina. Collaboravamo con tutti i nostri vicini dell’Est, quindi le improvvise operazioni hanno influenzato anche i nostri affari, ma anche i rapporti. Abbiamo sostenuto e continueremo a sostenere l’Ucraina, dopo pochi mesi siamo riusciti a stabilizzare il lavoro dei nostri partner commerciali lì e ricostruire le perdite derivanti dalla riduzione delle vendite in Russia e Bielorussia attraverso vendite in altri Paesi. L’intero anno 2022 corrisponde anche un disequilibrio sul mercato delle materie prime e dei componenti e una grande turbolenza sul mercato dell’energia. Ci siamo coperti con contratti a lungo termine per la fornitura di servizi e materiali, ma ovviamente abbiamo avvertito l’aumento dei prezzi come tutti gli altri. Abbiamo chiuso l’anno con un bilancio simile al 2021, con un fatturato di circa 100 milioni di euro.

Mariusz Zamojski, AUTOPART: Ricordiamo l’inizio del 2022 come un periodo difficile a causa della pandemia allora ancora in corso e, naturalmente, dell’attacco della Russia all’Ucraina. Collaboravamo con tutti i nostri vicini dell’Est, quindi le improvvise operazioni hanno influenzato anche i nostri affari, ma anche i rapporti. Abbiamo sostenuto e continueremo a sostenere l’Ucraina, dopo pochi mesi siamo riusciti a stabilizzare il lavoro dei nostri partner commerciali lì e ricostruire le perdite derivanti dalla riduzione delle vendite in Russia e Bielorussia attraverso vendite in altri Paesi. L’intero anno 2022 corrisponde anche un disequilibrio sul mercato delle materie prime e dei componenti e una grande turbolenza sul mercato dell’energia. Ci siamo coperti con contratti a lungo termine per la fornitura di servizi e materiali, ma ovviamente abbiamo avvertito l’aumento dei prezzi come tutti gli altri. Abbiamo chiuso l’anno con un bilancio simile al 2021, con un fatturato di circa 100 milioni di euro.

Tuttavia, ricorderemo il 2022 in modo particolarmente triste – abbiamo dato l’addio al proprietario e fondatore dell’azienda – privatamente è una perdita enorme, ma anche per i dipendenti Jacek Bąk era un’autorità, un visionario, ha delineato la strategia dell’azienda per gli anni successivi. Inoltre, da 40 anni siamo stati tutti cresciuti nello spirito degli stessi valori: le persone che dovrebbero essere sostenute sono sempre quelle più importanti. La qualità, che va curata ogni giorno e nei minimi dettagli. E sviluppo – perché senza di esso regrediamo. In considerazione della sicurezza dell’azienda e della famiglia, il processo di successione è stato pianificato e svolto con un largo anticipo. Nonostante le difficoltà emotive, operiamo secondo i piani come un team di manager che lavorano insieme da anni. Attraverso Motofocus, a nome della famiglia e del consiglio, vorrei ringraziarvi per le numerose parole di sostegno e le condoglianze che ci sono giunte da tutto il mondo. Tutto ciò dimostra che tipo di persona era Jacek Bąk e quanta importanza aveva il ruolo che ha svolto nell’industria delle batterie in Polonia.

AUTOPART SA è un’azienda polacca, ma fortemente interessata all’espansione internazionale. In quali direzioni esportate principalmente?

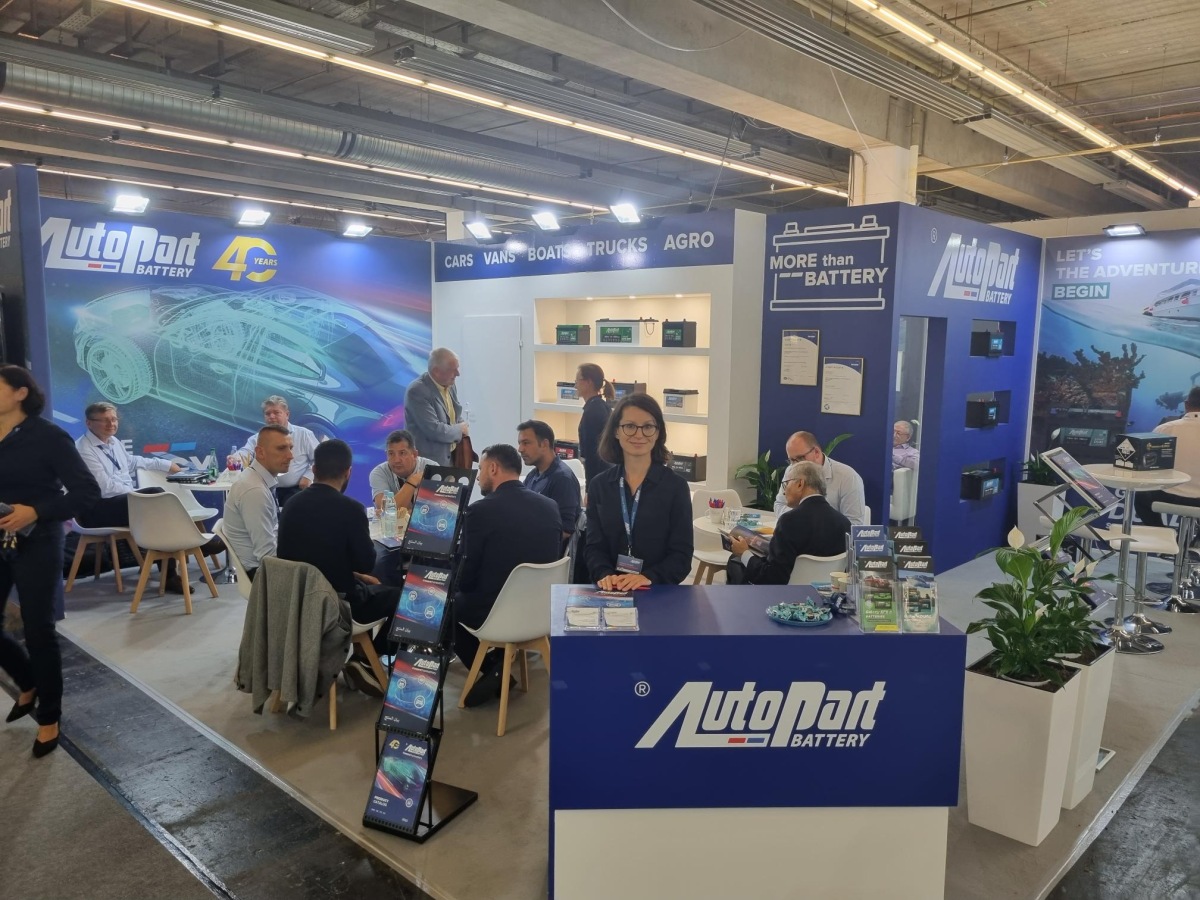

Il 70% della nostra produzione viene destinata all’export. Ci concentriamo sul mercato europeo, nonché sui Paesi del Medio Oriente e dell’Africa. L’ultima fiera Automechanika di Francoforte ha dimostrato che le nostre batterie godono dell’interesse anche nel caso delle destinazioni esotiche come Mauritius, Martinica o Trinidad e Tobago. Mercati diversi significano anche prodotti diversi, adattati alle condizioni climatiche, ma anche alle aspettative dei clienti. Pertanto, la spedizione delle batterie comporta la conoscenza delle norme giuridiche, logistiche e commerciali dei singoli Paesi, e persino la specifica delle etichette e l’ottenimento di certificati speciali. Si tratta di un’enorme conoscenza che abbiamo e offriamo ai clienti insieme alla vendita di batterie.

La vostra fabbrica a Mielec produce batterie con il proprio marchio, ma anche per marchi esterni. Di che scala si tratta?

Il branding è il nostro elemento fondamentale che ci distingue dalla concorrenza. Siamo molto flessibili in questo senso, la rifornitura di nuovi marchi è la nostra specialità. Attualmente lavoriamo per circa 150 marchi da molti Paesi: realizziamo ordini pronti per il cliente, ma progettiamo anche marchi da zero, tenendo conto di tutti i requisiti legali e gli standard di un determinato Paese. Indipendentemente dal marchio acquistato, cerchiamo di fornire ai clienti supporto commerciale e tecnologico, offrendo formazione tecnica e sui prodotti per venditori e ingegneri nell’ambito di Autopart Academy, un ciclo di formazione creato da noi.

Quali sfide vengono poste dai modelli contemporanei di auto ai produttori di batterie? Intendo dire, sia la struttura delle batterie piombo-acido standard, sia quelle nella tecnologia EFB o AGM?

Le auto moderne hanno requisiti elevati in termini di approvvigionamento energetico a causa delle ricche apparecchiature elettroniche. Dalla batteria ci si aspettano allora la potenza, la resistenza, e le prestazioni migliorate. Nel caso di batterie al piombo-acido, è il potenziamento degli ultimi due parametri ad essere cruciale per il loro sviluppo e l’ampliamento degli utilizzi. Anche le batterie realizzate nella tecnologia EFB (Enhanced Flooded Battery) e AGM (Absorbent Glass Mat), dedicate alle vetture con sistemi start-stop, sono prodotti al piombo-acido. Nella tecnologia EFB abbiamo un elettrolita liquido e – tra le altre cose – aggiunte di varietà di carbonio alla piastra negativa, e nella tecnologia AGM l’elettrolita viene assorbito da un apposito tappetino, che dona alla batteria la tenuta stagna. I produttori stanno quindi testando nuovi additivi al carbonio per elettrodi, vari componenti della pasta per batterie, tipi di tessuti non tessuti, membrane e tappetini assorbenti di elettroliti. Si tratta già di una rivalità tipicamente tecnologica, il cui effetto sono e saranno batterie al piombo-acido ancora più efficienti e sicure. Come dimostrato dalle previsioni di mercato, il futuro delle batterie tradizionali è certo, si tratta di una tecnologia intramontabile che da 160 anni si basa sugli stessi principi: considerato il basso costo della batteria riciclabile al 99%, ci sarà posto per le batterie in molti altri settori, non solo nell’automotive. Il riciclo della batteria al piombo-acido è un perfetto esempio di economia circolare, che è uno dei punti di forza del European Green Deal: il prodotto deve rimanere in circolazione il più a lungo possibile. Sia il piombo che gli elementi in polipropilene e l’elettrolita vengono recuperati dalle batterie. La nuova batteria contiene fino all’80% di componenti riciclati.

Qual è la copertura del mercato delle vetture dotate di sistema start-stop nel caso dell’offerta AUTOPART?

Gli ultimi dati del SAMAR Automotive Market Research Institute mostrano chiaramente che già l’85% delle auto di nuova immatricolazione in Polonia è munito del sistema START-STOP. Ci stiamo preparando da molti anni a una situazione del genere, seguendo l’evoluzione del mercato, ma anche le normative comunitarie, che indicano chiaramente la necessità di implementare soluzioni per ridurre le emissioni di gas di scarico. Abbiamo nell’offerta sia batterie EFB che AGM: le case automobilistiche si decidono al primo equipaggiamento di entrambi i tipi di batterie. Noi abbiamo una gamma completa di EFB, anche per auto asiatiche e persino camion.

L’azienda ha esperienza nel mercato del primo equipaggiamento (OE)?

Forniamo batterie per il primo equipaggiamento per auto e camion da molti anni, abbiamo esperienza nella collaborazione con diversi produttori di macchinari e trattori. Abbiamo ottenuto il certificato ISO-IATF richiesto nel settore OE, che ci autorizza a fornire batterie per il primo equipaggiamento. Inoltre, abbiamo anche certificati AQAP, grazie ai quali possiamo lavorare per l’industria militare. Grazie a queste due autorizzazioni, riforniamo con successo il leader nazionale nella produzione di veicoli e auto per l’Esercito Polacco, ovvero Jelcz, una fabbrica appartenente al Gruppo polacco di armamenti. Jelcz attualmente sta subendo una forte crescita, ampliando il suo impianto di produzione e aumentando il numero delle assunzioni. L’anno scorso, 350 nuovi veicoli hanno lasciato la fabbrica.

Tuttavia, la stragrande maggioranza di noi lavora per l’aftermarket, siamo specializzati nella preparazione di marchi per clienti di tutto il mondo e questo è il settore in cui ci troviamo bene e una specie di nicchia che siamo riusciti a occupare.

La fabbrica AUTOPART

Lo sviluppo sostenibile è oggi un elemento importante della strategia aziendale dei produttori di componenti automobilistici. L’azienda AUTOPART ha investito per ridurre la sua impronta di carbonio o per rendere le sue attività più rispettose dell’ambiente?

Solo negli ultimi anni abbiamo investito circa 40 milioni di PLN in soluzioni ecologiche. Abbiamo, per esempio, moderni sistemi di filtrazione dell’aria BART, il nostro impianto di trattamento dell’acqua e recentemente abbiamo avviato un parco fotovoltaico. Sui 6.600 m² di tetto di AUTOPART abbiamo installato esattamente 1064 pannelli, che oggi consentono la produzione di circa 400 MWH di energia elettrica e riducono le emissioni di CO² di oltre 300 tonnellate all’anno. Nella seconda fase dell’investimento, prevista per il 2° e il 3° trimestre del 2023, aggiungeremo altri 1333 pannelli, che a loro volta consentiranno la produzione di 1.000 MWH di elettricità necessaria per il funzionamento dell’intero stabilimento e ridurranno le emissioni di CO² di 770 tonnellate all’anno.

Non tutti sanno che anche le auto elettriche sono dotate di una batteria al piombo-acido. I produttori di tali batterie devono prepararsi in modo particolare alla trasformazione del mercato verso i veicoli elettrificati?

Siamo pronti per questa trasformazione. Piuttosto, saranno semplicemente batterie con capacità inferiori, a tenuta stagna, esenti da manutenzione. Sia noi che i produttori di elementi in polipropilene (blocchi, coperchi batteria) si adatteranno sicuramente con facilità a queste esigenze. La cosa più importante che abbiamo già: persone, linee di produzione, conoscenza ed esperienza.

Quali sono i piani di AUTOPART per l’anno in corso e quelli successivi? Sono previsti importanti investimenti strategici?

Da diversi anni implementiamo con successo l’idea di Industria 4.0. In fabbrica compaiono sempre più robot, si sviluppa l’automazione dei processi e quindi cambia anche il ruolo degli addetti alla produzione, che sono già operatori e supervisionano il lavoro di dispositivi, macchine e robot moderni. Vogliamo continuare così e migliorare i processi con l’uso di altri robot. Inoltre, stiamo lavorando sull’ottimizzazione degli stessi processi produttivi per renderli ancora più efficaci e supportare l’aumento della capacità produttiva.

In termini di sviluppo del prodotto, continueremo ovviamente a sviluppare batterie per tutti i tipi di veicoli, ma stiamo anche guardando allo stoccaggio di energia e all’uso di batterie al piombo-acido in altri settori della vita. Stiamo lavorando su soluzioni di nostra invenzione in questo settore, attualmente stiamo studiando il mercato e cercando idee uniche al mondo che si tradurranno in prodotti moderni che in futuro aiuteranno ad accumulare energia sia nell’industria che nelle nostre case.