Rigenerazione delle pinze dei freni: come si deve fare?

La rigenerazione delle pinze dei freni è un lavoro molto laborioso. Nel caso di Budweg Caliper, il processo di pulizia e ricondizionamento è ancora parzialmente manuale. Quali sono i prossimi passi in questo processo?

Ricondizionamento professionale delle pinze: come fa Budweg?

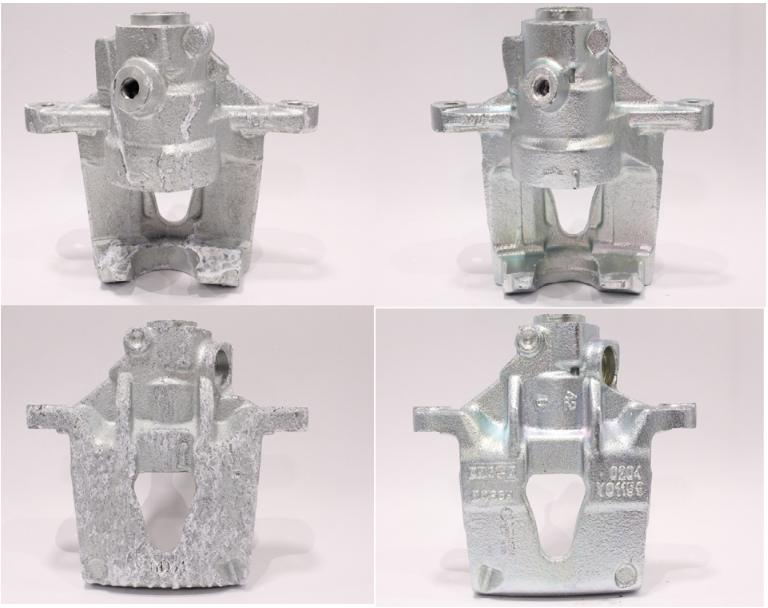

Affinché le pinze dei freni rigenerate siano completamente sicure per i clienti, è necessario ottenere rivestimenti durevoli che proteggano la superficie dei prodotti. La corrosione non si arrende mai e tutti i metalli sono sempre esposti ad essa. Nel caso delle pinze dei freni, anche una leggera corrosione può tradursi in guasti e quindi un possibile rischio per la sicurezza di guida. Pertanto, la durata della pinza freno è strettamente correlata alla sua resistenza e al suo processo di corrosione, che a sua volta dipende dal tipo e dalla qualità della protezione superficiale della pinza e dei suoi vari componenti. Ed è proprio la protezione della superficie uno degli aspetti chiave della rigenerazione delle pinze dei freni.

– La corrosione più comune si verifica sulle parti in ghisa del corpo pinza freno. La sua diffusione porta a guasti nell’impianto frenante del veicolo. Per evitare che ciò accada, i corpi delle pinze dei freni Budweg vengono prima trattati con zincatura allo zinco e lo strato esterno è realizzato in cromo trivalente (Cr 3+). Fornisce un’eccellente durata e proprietà anticorrosione, spiega Bertel Ravn, direttore tecnico di Budweg.

Utilizzando test di spruzzatura della salamoia standard del settore, Budweg testa le pinze dei freni ricostruite casualmente per le proprietà anticorrosione. Questo per verificare che tutti i prodotti dimostrino una protezione superficiale di alta qualità. Tuttavia, le apparecchiature di ricerca non servono solo per lo sviluppo e il controllo di qualità dei prodotti Budweg. Viene anche utilizzato per testare i prodotti della concorrenza e le parti originali. La raccolta e l’elaborazione dei numerosi risultati dei test di un’ampia gamma di pinze dei freni e dei loro componenti è un processo che richiede tempo. Tuttavia, questo è l’unico modo per valutare i prodotti concorrenti e consente a Budweg di rimanere il fornitore preferito di pinze freno rigenerate nel mercato dei ricambi.

– I nostri test dimostrano che i prodotti Budweg sono molto resistenti alla corrosione bianca e rossa. Gli standard interni di Budweg generalmente non consentono la corrosione bianca sul corpo della pinza dopo 72 ore di test di spruzzatura della salamoia. Molto spesso, invece, osserviamo che i prodotti aftermarket della concorrenza sono più o meno ricoperti da corrosione bianca derivante dall’ossidazione dello zinco anche prima delle 72 ore, che nel tempo è un seme di corrosione rossa. Alla fine, la corrosione rossa degrada il metallo e la pinza si guasta, il che ovviamente è un rischio quando il veicolo è in uso, spiega Bertel Ravn.

Nuovi pistoni, perni e boccole per pinze freno rigenerate

Da un lato è molto importante proteggere la superficie della pinza freno, ma dall’altro non bisogna dimenticare le parti mobili più piccole, perché possono facilmente diventare una fonte di corrosione indesiderata che ricopre velocemente le superfici di lavoro di il calibro. Per proteggere le parti mobili più piccole dalla corrosione durante la rigenerazione, Budweg sostituisce sempre i pistoni, i perni e le boccole con nuovi componenti ad alta resistenza alla corrosione.

Ma non tutte le parti sono uguali e nel corso degli anni l’industria ha utilizzato una varietà di trattamenti superficiali. In particolare, i pistoni delle pinze sono ancora realizzati con metodi di protezione superficiale diversi, a seconda del materiale del pistone stesso. L’acciaio viene utilizzato più spesso per la produzione di pistoni dei freni, ma in alcuni modelli di auto i pistoni possono essere realizzati in alluminio, materiali ceramici e materiali fenolici.

Ciascuno di questi materiali ha requisiti diversi in termini di protezione della superficie. Durante il processo di rigenerazione svolto da Budweg, ogni elemento viene selezionato in base alle soluzioni utilizzate nei prodotti OE. Pertanto, nella pinza rigenerata vengono utilizzati materiali uguali o molto simili (ad eccezione dei pistoni dei freni fenolici, poiché durante la rigenerazione vengono sostituiti con pistoni in acciaio rivestiti di cromo). Anche i vari pistoni dei freni utilizzati per la rigenerazione vengono testati in una camera di salamoia e quindi confrontati con i prodotti della concorrenza.

Proprio come i pistoni dei freni, anche le boccole e i perni di guida utilizzati nelle pinze dei freni sono sottoposti a un test in nebbia salina di 24 ore. Sebbene sia molto facile dimenticare queste piccole parti, anch’esse sono esposte ad un elevato rischio di corrosione che può diffondersi facilmente ad altre parti meccaniche della pinza del freno. Per evitare questo problema, Budweg utilizza una protezione dalla corrosione chimica al nichel per le maniche, che garantisce una superficie aderente e durevole. L’efficacia di questa protezione è confermata da un test di 24 ore in camera di salamoia. I componenti utilizzati da Budweg non mostrano segni di corrosione (ruggine rossa). Allo stesso tempo, i prodotti della concorrenza sono molto più colpiti dalla corrosione, in quanto sono spesso protetti con zinco senza passivazione superficiale (simile al cromo). Tale protezione non fornisce la stessa superficie durevole.

Rigenerazione pinza: grasso e lubrificanti al silicone tengono lontana la corrosione

Un’adeguata protezione della superficie riduce significativamente lo sviluppo della corrosione. Budweg è andata ancora oltre per ridurre al minimo il rischio di corrosione che si verifica nel tempo. Ciò è stato possibile grazie all’ottimizzazione di un’operazione semplice, ma allo stesso tempo chiave, che ha un grande impatto sulla protezione della pinza freno dalla corrosione. Si tratta della corretta applicazione di grasso e lubrificanti al silicone opportunamente selezionati.

– Sei anni fa, abbiamo iniziato a utilizzare grasso al silicone su tutti gli elementi chiave (pistoni dei freni, perni di guida, boccole e superfici mobili dei freni di stazionamento), che è molto efficace nel ridurre la corrosione dei nostri prodotti, riducendo così il numero di reclami relativi a corrosione – afferma Bertel Ravn, Direttore Tecnico di Budweg.

Il futuro dei rivestimenti anticorrosione

Budweg utilizza la zincatura elettrolitica standard del settore, la passivazione a base di cromo, per proteggere le superfici delle pinze dei freni. Di recente, tuttavia, i produttori per il primo assemblaggio hanno sviluppato e implementato nuovi metodi di protezione delle superfici, limitando ancora meglio lo sviluppo negativo e l’impatto della corrosione.

– Attualmente, i produttori per il primo assemblaggio utilizzano sempre più spesso un rivestimento in nichel-zinco, che triplica la durata della protezione superficiale. Budweg ha un’eccellente conoscenza delle ultime soluzioni di protezione delle superfici utilizzate nell’industria automobilistica. Stiamo scambiando informazioni sui nuovi trattamenti superficiali in modo da poter offrire prodotti simili in futuro, afferma Bertel Ravn.