La dura vita del pistone

Il pistone ha vita dura e tutti quelli che nella loro vita hanno dovuto sostituirlo lo sanno molto bene. La domanda principale è: Prima della sostituzione è stata fatta un’accurata diagnosi? Impariamo a conoscere il pistone, compresa anche l’inerzia. Tale conoscenza ci permetterà di comprendere molte altre cose in futuro.

Abbiamo bisogno che il pistone svolga vari compiti, come:

- robustezza strutturale,

- adattamento alle condizioni di lavoro (stesso motore, ad esempio diversi gradi di usura),

- bassa frizione,

- basso consumo,

- scorrevolezza di marcia,

- peso ridotto con sufficiente stabilità della forma,

- basso consumo di olio e bassi valori di emissione.

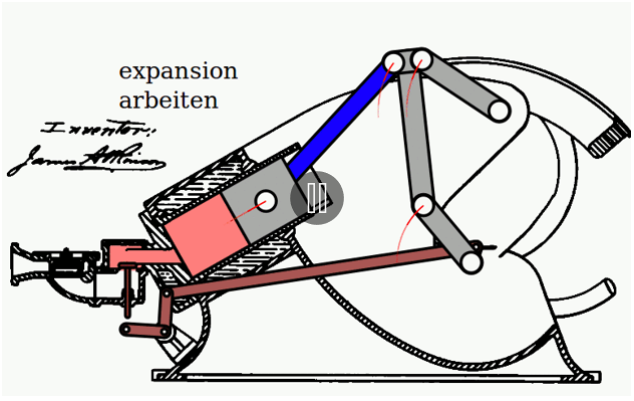

Questi requisiti sono spesso parzialmente o fortemente contraddittori allo stesso tempo, sia in termini di design che di materiale. Pertanto, i criteri devono essere attentamente coordinati per ogni tipo di motore. La soluzione ottimale può quindi essere completamente diversa in ciascun caso. Perché viene progettato, spesso, un nuovo pistone?

1 – Pressione del gas

Il pistone è soggetto ad un equilibrio di gas, inerzia e forze esterne, che sono la risultante della forza della biella e delle forze laterali. La pressione massima del gas nel ciclo di combustione è fondamentale per i carichi meccanici. La pressione massima del gas che si verifica in funzione del processo di combustione (benzina, diesel, due tempi, quattro tempi) e dell’ingresso di carica (aspirazione naturale/turbocompressore). Ad una velocità di 6000 giri/min in un motore a benzina a 4 tempi, ad esempio con una pressione massima del gas in un ciclo di combustione di 75 bar, ciascun pistone (D = 90 mm) è sottoposto a un carico di circa 4,75-5 tonnellate, 50 volte al secondo.

Oltre alla pressione massima del gas, anche la velocità di aumento della pressione influisce sulla pressione sul pistone. I valori per i motori diesel sono compresi tra 6 e 12 bar/CAD (grado dell’angolo di manovella), ma possono essere molto più elevati in caso di disturbi della combustione. L’intervallo di aumento della pressione per i motori a benzina è compreso tra 3 e 6 bar/CAD. Soprattutto se vengono utilizzati combustibili non idonei (ottano troppo basso), sotto carico pesante possono verificarsi disturbi della combustione, noti come “combustione con detonazione (detonazione)”. È possibile aumentare la pressione fino a 30 bar/CAD. A seconda della gravità dei colpi e del periodo di utilizzo, ciò può causare danni significativi al pistone e guasti al motore. Come misura preventiva, i moderni motori a benzina sono dotati di sistemi di controllo della detonazione.

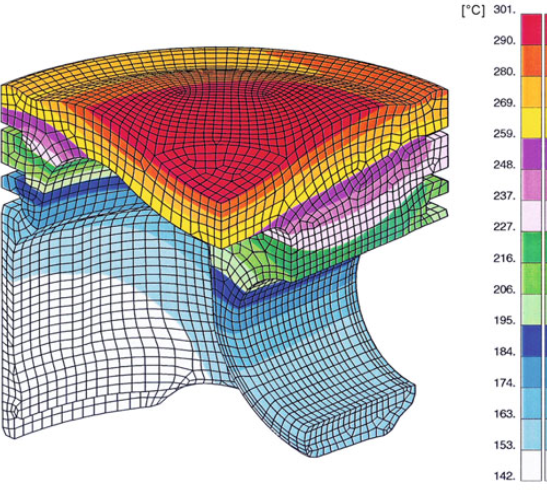

2 – Temperatura

La temperatura del pistone e del cilindro è un parametro importante per la sicurezza operativa e la durata. Le temperature massime dei fumi, anche se solo per breve tempo, possono raggiungere livelli superiori a 2200 °C. Le temperature dei gas di scarico vanno da 600°C a 850°C per i motori diesel e da 800°C a 1050°C per i motori a benzina. La temperatura della miscela fresca in ingresso (aria o miscela) può superare i 200°C per i motori turbocompressi. Il raffreddamento dell’aria di sovralimentazione abbassa questo livello di temperatura a 40-60°C, che a sua volta abbassa la temperatura degli ingredienti e migliora il riempimento dell’area di combustione della dose.

A causa della sua inerzia nella regione ad alto calore, il pistone e le altre parti nella camera di combustione non sono facilmente misurabili a causa delle fluttuazioni di temperatura. L’ampiezza delle fluttuazioni di temperatura sulla superficie del pistone è solo di pochi °C e diminuisce rapidamente verso il suo interno. Il cielo del pistone, esposto ai gas di scarico caldi, assorbe diverse quantità di calore, a seconda del punto di lavoro (giri, coppia). Nel caso di pistoni non raffreddati ad olio, il calore viene trasmesso principalmente alla parete del cilindro attraverso l’anello di compressione e in misura molto minore attraverso il mantello del pistone. Nel caso invece di pistoni raffreddati, l’olio motore dissipa gran parte del calore accumulato.

I livelli e le distribuzioni di temperatura nel pistone dipendono essenzialmente dai seguenti fattori:

parametri:

- processo operativo (benzina/diesel),

- principio di funzionamento (quattro tempi/due tempi),

- processo di combustione (iniezione diretta/indiretta),

- punto di funzionamento del motore (velocità, coppia),

- raffreddamento motore (acqua/aria),

- progettazione del pistone e della testata (posizione e numero di canali e valvole del gas,

- tipo di pistone, materiale del pistone)

- raffreddamento del pistone (sì/no),

- intensità di raffreddamento (raffreddamento spray, canale di raffreddamento, posizione del canale di raffreddamento, ecc.).

Le proprietà di resistenza dei materiali dei pistoni, in particolare le leghe leggere, dipendono molto dalla temperatura. Determinano il livello e la distribuzione delle temperature nel pistone e le sollecitazioni che può sopportare. Elevati carichi termici provocano una drastica riduzione della resistenza a fatica del materiale del pistone. I punti critici per i motori diesel a iniezione diretta sono il bordo della camera di combustione e, per i motori a benzina, la depressione sul cielo del pistone.

Le modifiche al motore in termini di potenza o la sostituzione del turbocompressore con uno non standard comportano cambiamenti significativi nell’ambiente di lavoro del pistone. Un breve funzionamento a una temperatura superiore a quella prevista dal progettista equivale a un processo più rapido di affaticamento del pistone.

Autore: Maciej Hadryś, MAHLE Polonia.